Корпусные детали и узлы погружных центробежных насосов постоянно находятся под воздействием выноса механических примесей, разрушительной активности пластовых жидкостей, высокой обводненности, солеотложений, повышенной температуры и образования гальванопар. Все это ведет к коррозионному электрохимическому разрушению материалов (см. «Коррозионное разрушение УЭЦН»). Из-за продолжающегося ухудшения условий добычи нефти на месторождениях проблемы коррозии постоянно обостряются, что требует совершенствования способов повышения антикоррозионных свойств и износостойкости узлов УЭЦН.

На сегодняшний день компании применяют различные методы защиты от коррозии: введение ингибиторов в пластовую жидкость, замена материалов и узлов на новые, нанесение защитных покрытий и пропиток. Наиболее популярными и действенными антикоррозионными средствами остаются металлические и протекторные покрытия, а актуальным направлением их совершенствования выступает оптимизация состава, структуры и технологии нанесения.

Сегодня проблема коррозионного разрушения корпусных деталей и узлов погружных центробежных насосов решается различными методами.

Во-первых, введением в пластовую жидкость ингибиторов коррозии, которые способствуют пассивации поверхности основного металла узлов УЭЦН, то есть образованию тонкой пленки оксидов, препятствующей разрушению основного материала.

Во-вторых, заменой материалов узлов и корпусных деталей УЭЦН на новые материалы, обладающие более высокой коррозионной стойкостью.

В-третьих, нанесением коррозионностойких металлических защитных покрытий методом высокоскоростного газопламенного напыления на основе железа. Использование легирующих элементов в напыляемых материалах увеличивает износостойкость и коррозионную стойкость, дает возможность уменьшить пористость, что повышает прочностные свойства материалов и минимизирует подпленочную коррозию.

В-четвертых, нанесением металлических антикоррозионных покрытий методом электродуговой металлизации. При этом возникает значительная пористость, что требует дополнительной защиты толстым слоем вязкой пропитки.

Наконец, в-пятых, применением пропиток, в том числе включающих фторосодержащие ПАВ, которые обеспечивают дополнительную коррозионную защиту и защиту теневых зон.

Все перечисленные способы, применяемые для защиты от коррозии узлов УЭЦН, имеют свои недостатки. Так, ингибиторы коррозии действуют ограниченное время. Замена материала узлов и корпусных деталей ЭЦН на новый, например, на нержавеющую сталь, весьма дорогостоящее мероприятие, которое к тому же оставляет нерешенной проблему коррозии обсадной колонны и колонны НКТ. Пропитывающие материалы, которые используются при защите покрытия, нанесенного электродуговой металлизацией, действуют как теплозащита узлов УЭЦН, вызывая перегрев деталей, что неблагоприятно сказывается на работе всей установки.

ЗАЩИТНЫЕ МЕТАЛЛИЧЕСКИЕ И ПРОТЕКТОРНЫЕ ПОКРЫТИЯ

Нанесенные на наружные поверхности корпусных деталей и узлов УЭЦН металлические покрытия на основе железа с добавлением легирующих элементов(хрома, никеля, кремния, молибдена, бора и углерода, которые имеют более положительный электродный потенциал, чем потенциал основного металла корпуса УЭЦН) являются хорошей защитой от коррозии, но лишь до тех пор, пока в покрытии отсутствуют механические повреждения. Если при монтаже УЭЦН или СПО происходит повреждение, образуется гальваническая пара: металлическое покрытие становится катодом по отношению к корпусу, корпус ЭЦН — анодом. Начинается процесс электрохимической коррозии между покрытием и материалом корпуса, что приводит к подпленочной коррозии защищаемого корпуса ЭЦН и к коррозии обсадной трубы.

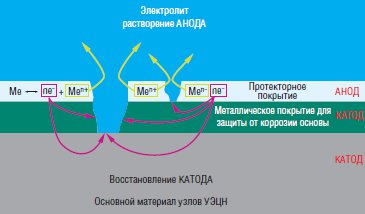

В процессе электрохимической коррозии основной материал корпуса окисляется, распадаясь на положительно заряженные ионы, в электролит — пластовую жидкость и электроны (см. «Схема процесса электро-химической коррозии на корпусе УЭЦН при механическом повреждении металлического покрытия»), анодкорпус растворяется.

Избыточные электроны перетекают к катодному участку — металлическому покрытию.

Для решения проблемы подпленочной коррозии корпусных деталей и узлов УЭЦН обычно применяется электрохимическая защита. Она подразумевает нанесение протекторного (анодного) покрытия (Al, Zn, Mg или их сплавов) на металлическое, имеющее электродный потенциал более отрицательный, чем потенциал металлического покрытия, основного материала корпуса УЭЦН и обсадной трубы (см. «Разность электро-химических потенциалов между корпусом и применяемыми защитными покрытиями»). Однако в случае механических повреждений при монтаже корпусов УЭЦН начинается электрохимическая коррозия между протекторным и металлическим покрытием (см. «Схема процесса электрохимической коррозии на корпусе УЭЦН при механическом повреждении металлического и протекторного покрытий»).

Если покрытие нарушается, образуется гальваническая пара между алюминиевым или цинковым покрытием, которое становится анодом, и металлическим покрытием или основным металлом корпуса УЭЦН, который становится катодом по отношению к протекторному покрытию. В данном процессе разрушается протекторное покрытие, сохраняя основной материал корпусных деталей и узлов УЭЦН, на которых происходят восстановительные процессы. Их коррозия начнется после того, как протекторное покрытие полностью прокорродирует.

Протекторные покрытия на основе сплавов цинка и алюминия остаются стойкими к морской воде в течение 10–60 лет и обладают эффектом «самозарастания» трещин, царапин. Для сравнения лакокрасочные покрытия (ЛКП) обеспечивают стойкость в морской воде не более трех лет, к тому же при их применении в морской среде в микропорах развиваются бактерии, что приводит к образованию язвенной коррозии стального корпуса.

Сегодня металлические и протекторные покрытия остаются эффективными методами в борьбе с коррозией, а одним из актуальных направлений их совершенствования выступает оптимизация состава, структуры и технологии нанесения. Работы в этом направлении ведутся несколькими организациями, в частности «ТСЗП» совместно с ВНИИГАЗом и кафедрой электрохимии МГУ им. Ломоносова. Эти работы позволят подбирать наиболее подходящий вариант покрытия для каждого конкретного месторождения с учетом особенностей его эксплуатации.

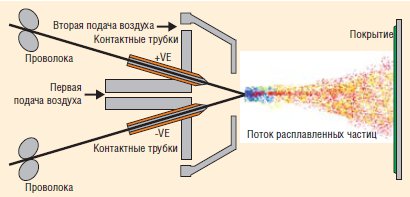

ЭЛЕКТРОДУГОВАЯ МЕТАЛЛИЗАЦИЯ

Газотермическое напыление (ГТН) представляет собой процесс нагрева, диспергирования и переноса активированных частиц распыляемого материала газовым потоком и формирования на подложке компактного слоя. Для получения этого покрытия применяются высокоскоростной, плазменный, газопламенный методы, метод газопламенной наплавки и электродуговая металлизация.

Электродуговая металлизация (см. «Схема электродуговой металлизации») дает возможность получить покрытия на больших площадях, так как эффективный КПД распылителя достигает 70–90% — самый высокий показатель среди способов ГТН. С помощью этого метода создаются покрытия на основе Al, Zn, ZnAl, Cu, Fe. В настоящее время электродуговая металлизация используется для защиты оборудования, производимого на заводах «Борец», «Новомет», «Ойлпамп Сервис», «Алнас» и др.

Электродуговое металлизационное напыление с использованием нержавеющей стали и монели имеет прочность сцепления 15–35 МПа, пористость — 5–10%, микротвердость — 150–330 HV. Причем нержавеющая сталь чаще наносится в России, тогда как на Западе более популярны монельные покрытия, которые отличаются сравнительно более высокой пористостью и потому нуждаются в специальной пропитке для предотвращения подпленочной коррозии.

Электродуговое металлизационное напыление с использованием цинка, алюминия и их сплавов имеет прочность сцепления 70–80 МПа, пористость — 10–20%, микротвердость — 35–50 HV (см. «Электродуговое металлизационное напыление»).

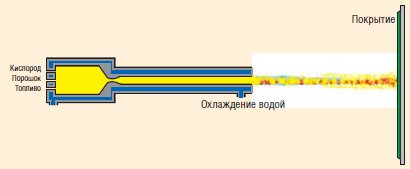

ВЫСОКОСКОРОСТНОЕ НАПЫЛЕНИЕ

Высокоскоростное напыление подразумевает использование сверхзвукового потока материалов, что позволяет получать покрытия с максимально возможными для газотермических методов адгезионными и когезионными характеристиками (см. «Схема высокоскоростного напыления»). Частицы порошка имеют размер 30–50 мкм. Такое покрытие можно рассматривать как альтернативу гальваническим и вакуумным методам нанесения покрытий.

Высокоскоростное напыление применяется для восстановления изношенных, а также упрочнения новых металлических поверхностей, требующих высоких износостойкости и плотности. Надо отметить, что данная технология пока не позволяет обеспечить защиту внутренней поверхности НКТ, которая была бы приемлема для заказчика с экономической точки зрения.

Несмотря на то, что со стороны заказчиков ощущается интерес к данной технологии, действенных способов снизить ее стоимость до приемлемых экономических характеристик не просматривается. Сегодня высокоскоростное напыление применяется для защиты некоторых деталей самолетов пятого поколения — с этой целью используется сложная высокотехнологичная плазменная установка, позволяющая наносить покрытие на внутреннюю поверхность трубы диаметром 60 см и длиной 1,5 м. Стоимость покрытия при этом составляет 250 евро за квадратный дециметр. Если обработать таким способом 2 км внутренней поверхности НКТ, то труба будет практически золотой.

Нанесенные способом высокоскоростного напыления нержавеющие сплавы на основе железа имеют микротвердость 500–800 НV и прочность сцепления 70–80 МПа. Сплавы на основе никеля имеют пористость не более 2%, микротвердость — до 820 HV, прочность сцепления — 70–80 МПа. Пористость твердых сплавов также находится в пределах 2% при микротвердости 900–1200 НV и прочности сцепления более 80 МПа.

Таким образом, покрытия, нанесенные с помощью высокоскоростного напыления, отличаются более высокими качественными характеристиками по сравнению с таковыми, нанесенными методом электродуговой металлизации (см. «Характеристика методов нанесения покрытий, используемых при защите корпусов УЭЦН»). Особенно важна низкая пористость, поскольку в этом случае не требуется дополнительной пропитки.

Стоимость покрытий, нанесенных с помощью электродуговой металлизации, за счет большего расхода материала выше по сравнению с таковыми, нанесенными посредством высокоскоростного напыления. При этом оборудование, которое применяется для высокоскоростного напыления, стоит в десятки раз дороже оборудования для электродуговой металлизации.

| Характеристика методов нанесения покрытий, используемых при защите корпусов УЭЦН | ||

| Высокоскоростное напыление | Электродуговая металлизация | |

| Пористость, % | <0,5 | 5–10 |

| Подпленочная коррозия | Нет | Да |

| Толщина слоя, мкм | 150 | 300 и более |

| Защита от износа | Высокая | Низкая |

| Цена | Ниже | Выше |

| Локальный ремонт | Да | Нет |

| Пропитка эпоксидными смолами | Не обязательна | Требуется |

Использование покрытий, наносимых с помощью электродуговой металлизации и высокоскоростного напыления, позволяет значительно продвинуться в решении проблем коррозии УЭЦН, но, увы, не решает эту проблему полностью.

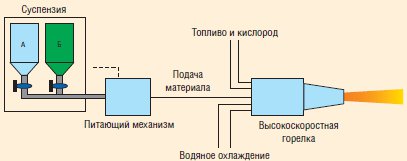

НАНОСТРУКТУРИРОВАННЫЕ ПОКРЫТИЯ

Наноструктурированные покрытия превосходят микроструктурированные по прочности, адгезии, коррозионно-, термо- и износостойкости. При использовании нанопокрытий появляется возможность достичь минимальной пористости структуры покрытия, близкой к компактному состоянию исходного материала, а также увеличить прочностные характеристики покрытий по сравнению с характеристиками покрытий, получаемых стандартными методами ГТН. Их применение способно увеличить ресурс работы деталей за счет улучшения эксплуатационных свойств, повысить надежность изделий, снизить затраты на ремонт, сократить сроки простоя оборудования в ремонте.

Сегодня наноструктурированные покрытия используются в основном в авиастроении и атомной промышленности, тогда как в нефтяной промышленности их применение минимально. Но в обозримом будущем ситуация может измениться, учитывая активность разработчиков технологий в этом направлении. В частности, совместный проект «ТСЗП» и РОСНАНО (соответствующий контракт между двумя компаниями подписан 25 июня 2010 года) предусматривает производство многофункциональных наноструктурированных покрытий методами ГТН (см. «Принципиальная схема нанесения газотермических наноструктурированных покрытий»). В рамках проекта планируется создание сети инновационных производственных центров, предлагающих комплексные решения по нанесению многофункциональных нанопокрытий для восстановления и продления сроков работы оборудования различных отраслей промышленности, включая ТЭК. В Москве на территории «ТСЗП» будет создан единый инжиниринговый центр для разработки новых наноструктурированных защитных покрытий, технологий и оборудования для их нанесения. В Санкт-Петербурге, Сургуте, Перми, Уфе и Курске будут располагаться региональные центры, оборудованные для выполнения задач «под заказчика». Планируется создание технологий нанесения наноструктурированных покрытий, в том числе термобарьерных, износостойких, коррозионностойких, электроизоляционных, сверхпроводящих композиционных.

С точки зрения возможностей использования наноструктурированных покрытий в нефтяной промышленности можно выделить несколько перспективных направлений. Во-первых, пары трения с антифрикционными покрытиями. Их использование позволяет в 2–3 раза снизить коэффициенты трения, что способствует повышению КПД, снижению температуры, уменьшению отложения солей. Во-вторых, замена нирезиста на тонкие покрытия, обеспечивающие высокую стойкость к гидроабразивному износу. Специальные покрытия предотвращают солеотложения. В-третьих, защита от гидроабразивного износа гильзы газосепаратора УЭЦН. Кроме того, нанопокрытия могут использоваться для защиты буровых долот, винтов и валов винтовых забойных двигателей, деталей турбобуров и т.д.