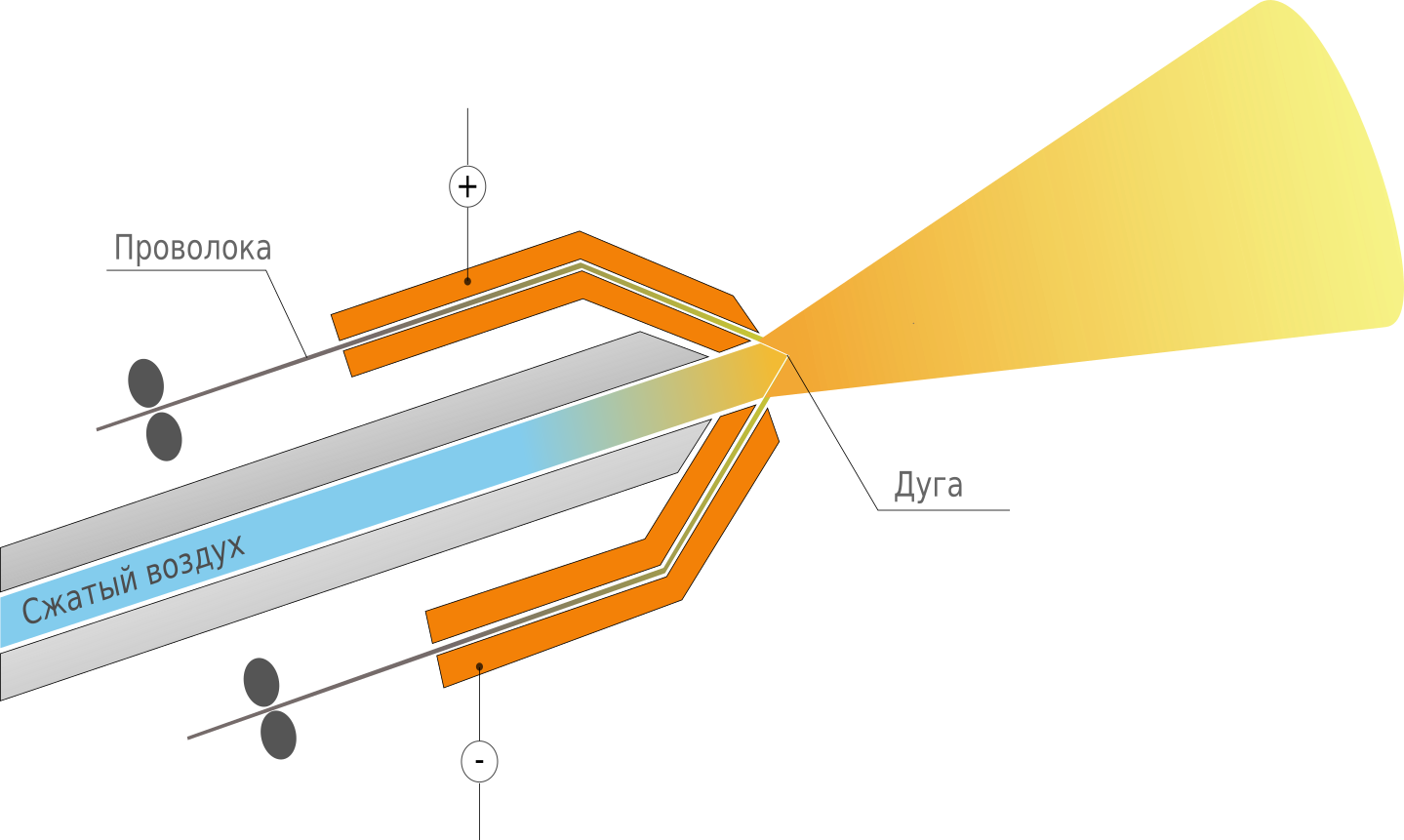

Электродуговая металлизация – процесс нанесения покрытия, при котором для нагрева/расплава проволочного материала используется электричество. Постоянный ток различной полярности подается на две расходные проволоки, благодаря чему зажигается дуга, происходит расплавление проволок и отделяемые частицы материалы потоком сжатого воздуха переносятся на поверхность напыления.

Использование постоянного тока позволяет стабилизировать дуговой разряд и тщательно контролировать параметры напыления.

Рис. 1. Электродуговая металлизация

Особенности

Электродуговая металлизация характеризуется отличной, по сравнению с другими технологиями, производительностью, высоким КПД. Помимо этого, оборудования для электродуговой металлизации отличается простотой использования, неприхотливостью использования, невысокими требования к инфраструктуре подключения, что позволяет ее использовать как в условиях цеха со стационарными линиями электричества и сжатого воздуха, так и в условиях вне цеха, где достаточно дополнительно использовать широко распространенные промышленные компрессора и электрогенераторы.

Материалы для электродуговой металлизации производятся в виде проволок, в том числе и порошковых.

Электродуговая металлизация предполагает использование электрической энергии для расплавления материала. Отсутствие открытого пламени и горения, как такого, позволяют применять электродуговую металлизацию в закрытых пространствах. Широко известно применение электродуговой металлизации для напыления внутренних поверхностей цистерн хранения и перевозки пищевых и нефтепродуктов, балластных танков; допускается применение металлизации и внутри вентилируемых шахт и т.д.

Спектр используемых материалов ограничивается обязательным наличием в подаваемом материале проводящих элементов. Электродуговая металлизация не применима для нанесения полимерных, керамических и других непроводящих материалов.

Применение

Наиболее распространенным использованием электродуговой металлизации является нанесение легкоплавких материалов (Zn, Al, их сплавы). Системы покрытий на основе цинка, алюминия, сплавов на их основе а также добавления магния титана и других элементов характеризуются низким электрохимическим потенциалом, что позволяет использовать их в целях защиты от коррозии конструкционных сталей .

Такие покрытия предотвращают коррозию не только тем, что изолируют стальные поверхности от коррозионного воздействия окружающей среды как лакокрасочные материалы. Отрицательный, по отношению к стали электродный потенциал гальванически защищает поверхность от коррозии даже в случае локальных повреждений покрытия. Кроме того, при применении таких покрытий в принципе невозможно развитие подпленочной коррозии, что очень часто происходит при использовании лакокрасочных материалов.

Еще одно существенное преимущество металлизационных покрытий заключается в высокой адгезии металлических покрытий. Причем с течением времени адгезия только возрастает за счет взаимной диффузии металлов, тогда как любое лакокрасочное покрытие рано или поздно теряет адгезию и отслаивается ввиду принципиальной разнородности материалов.

Рис.2. Нанесение антикоррозионного покрытия на зону переменной смачиваемости морской платформы.

Рис.2. Нанесение антикоррозионного покрытия на зону переменной смачиваемости морской платформы.

Помимо антикоррозионных покрытий, электродуговая металлизация может применяться для нанесения износостойких покрытий.

Использование специально разработанных порошковых проволок подразумевает трехстадийный процесс образования покрытия: сначала от энергии металлизатора расплавляется оболочка порошковой проволоки, плавление представляет собой эндотермическую реакцию; выделяющееся при плавлении оболочки тепло проплавляет шихтовую смесь, наполняющую шнуровой материал.

Электродуговая металлизация, в отличие от широко применимого для нанесения износостойких покрытий высокоскоростного напыления, обладает большей производительностью и мобильность, что делает ее отличной альтернативой для создания износостойких покрытий, при этом нанесение покрытий ЭДМ значительно дешевле, однако отличительной особенностью от HVOF-покрытий является высокая пористость, что может в некоторых случаях привести к коррозии, а также меньший уровень адгезии.