Газотермическое напыление износостойких покрытий широко применимо в различных отраслях промышленности. Рабочие поверхности гидравлических узлов, каландровых валов, формовочные плиты, стенки кристаллизаторов, десятки других номенклатурных наименований серийно изготавливаются и ремонтируются с напылением износостойких покрытий.

Наиболее распространенным техническим решением является высокоскоростное напыление карбидов вольфрама, хрома на никелевой или кобальтовой связке, а также других твердых сплавов на поверхности. Технология хорошо зарекомендовала себя благодаря высокому уровню адгезии, твердости покрытия, низкой пористости.

Процесс высокоскоростного напыление постоянно развивается в направлениях снижения удельной стоимости нанесения покрытий, расширения применимости метода (разработка новых сопел для нанесения, повышение мобильности оборудования).

Помимо высокоскоростного напыления целесообразным является использование и других технологий газотермического напыления для создания толстых слоев твердых износостойких покрытий. Сегодня мы применяем электродуговую металлизацию как более дешевый аналог износостойких покрытий.

Специально производимые по заданию наших инженеров порошковые проволоки полностью совместимы с современными металлизаторами, а преимущества электродуговой металлизации (отсутствие открытого огня, высокая мобильность оборудования, простота использования) перед высокоскоростным напылением позволяют расширять применимость функциональных покрытий.

Энергии установки электродуговой металлизации недостаточно для прогрева большинства твердых материалов. Поэтому мы используем специально разработанную порошковую проволоку, оболочка которой изготовлена из легкоплавких сплавов, а наполнение представляет собой шихтовую смесь Fe-Cr-B-Al-Y.

Рис.1. Нанесение износостойких покрытия электродуговым металлизатором

Рис.1. Нанесение износостойких покрытия электродуговым металлизатором

В процессе электродуговой металлизации начинается трехстадийный процесс: сначала от энергии металлизатора расплавляется оболочка, плавление представляет собой эндотермическую реакцию; выделяющееся при плавлении оболочки тепло проплавляет шихтовую смесь. Продуктом нагрева шихты являются бориды железа.

Свойства покрытий

Типовая микроструктура представляет собой ламеллярно-пористую структуру, где светлые участки – металлическая основа, формируемая из капель расплавленного металла, а темные – прослойки оксидов, образующиеся при окислении капель на дистанции напыления. Покрытия отличаются значительной микрогетерогенностью и неравномерным сплавлением отдельных напыленных частиц друг с другом. Вероятно, микрогетерогенность структуры покрытий обусловлена наличием в ПП тугоплавких борсодержащих компонентов. Покрытия из ПП марки-3 (рис. 15 в) обладают меньшей микрогетерогенностью, их структура более тонкая, оксидных пленок меньше, и они мельче, что, вероятно, связано с меньшей степенью окисления покрытий.

Оксидные пленки могут способствовать отслаиванию металла по механизму внутреннего трения, увеличивая скорость механического износа металлического покрытия. Благоприятная микроструктура покрытия из ПП марки-3 с минимальным количеством оксидных пленок в конечном итоге может обусловливать высокие показатели его физико-механических и служебных свойств, в том числе высокой стойкости к износу.

Рис.2. Структура на поперечных шлифах покрытий

Рис.2. Структура на поперечных шлифах покрытий

Твердость: 1100-1200HV

Адгезия: до 50 МПа.

Толщина покрытия: 0,4 -3мм

Пористость: от 2,5%

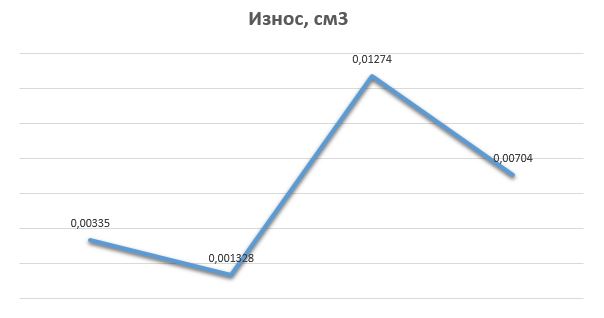

Как уже описывалось, главным предназначением данных покрытий, является придание износостойкости. Сравнительные показатели по ASTM G65 приведены в таблице ниже.

| Материал | Технология нанесения | Износ, г | Износ, см3 | Твердость, HRC |

| Порошковые проволоки | ЭДМ | 0,0261 | 0,00335 | 58,2-67,2 |

| WC | HVOF | 0,0199 | 0,001328 | >70 |

| FeCrNiMoSi | HVOF | 0,1073 | 0,01274 | 50-52 |

| WC+NiCrBSi (50% WC по массе) | LC | 0,087 | 0,00704 | 48,0-57,1 |

Получаемые электродуговой металлизации покрытия показывают износостойкость на уровне типовых наплавляемых систем, уступая при этом покрытиям, получаемым высокоскоростным методом с применением дорогостоящего карбида вольфрама мелкой фракции.

Применимость.

Основными преимуществами являются:

1. Относительно большие максимальные толщины (до 3 мм)

2. Простота нанесения покрытия

3. Мобильность оборудования

4. Отсутствие открытого пламени

Таким образом, можно говорить о применимости для больших объектов, демонтаж которых является достаточно дорогим процессом, и которые предпочтительно обрабатывать на месте эксплуатации, например, системы транспорта песка на цементных и других производствах, вентиляторы пылеудаления, обечайки компактирующих устройств.

Рис.3.Обечайка компактирующего минеральные удобрения устройства после нанесения покрытия.

Низкая стоимость материала (до 6 раз ниже, чем стоимость порошка карбида вольфрама), производительность при нанесении, позволяют применять данные покрытия для гидравлических систем, где не требуется высокий уровень адгезии, т.е. гидравлика работает вне условий высокой абразивности среды, например, прессовое оборудование, а также в механизмах транспорта абразивных материалов, например, шнеки.