Опыт ремонта турбинных рабочих лопаток

газоперекачивающих агрегатов методом прямого

лазерного синтеза

Рассмотрены проблема механического износа замковой полки рабочей лопатки турбины высоко-

го давления газотурбинной установки (ТВД ГТУ) и возможности проведения ее восстановительного

ремонта методом прямого лазерного синтеза. Проведены металлографические исследования по-

рошкового материала, а также изготовлены образцы-имитаторы и проведены их испытания для

определения механических свойств. Выполнен ремонт трех комплектов турбинных рабочих лопаток

с проведением комплексных исследований структуры металла и усталостных испытаний деталей.

Ключевые слова: рабочие лопатки ТВД ГТУ, прямой лазерный синтез, порошковый материал,

микроструктура, механические свойства.

Advantages of direct laser synthesis feeding technique are reviewed. Turbine blade root shelf mechanical wear

restoration is described. Powder metallography is performed also testaments for mechanical properties determination

are produced. Fatigue properties are investigated and three sets of turbine blades for gas turbines are restored.

Keywords: high-pressure turbine blades, direct laser synthesis, powder material, microstructure, mechanical

properties.

Введение

Прямой лазерный синтез — семейство процессов модификации поверхностей и аддитивных технологий, получающее сегодня все большее развитие и распространение. Появившаяся более полувека назад технология-прародитель, благодаря существенному снижению цены владения оборудованием, сегодня применима для создания функциональных слоев (антикоррозионная защита, защита от износа, кавитационная защита, защита от удара), а также для восстановления геометрии таких изделий, как пресс-формы, винты, элементы насосов, сегодня по принятой классификацииполучило название direct metal deposition (DMD) — прямое нанесение металла. Лазерное излучение в качестве источника энергии определяет ряд технологических преимуществ DMD, основное изкоторых — незначительное тепловложение. Преимущества DMD, а также быстрое его развитие позволяют ведущим производителям турбин, таким как General Electric, Siemens, "Авиадвигатель", рассматривать эту технологию для использования при производстве и ремонте деталей и узлов газотурбинных двигателей. Различным технологиям восстановительного ремонта сфокусированным лазерным излучением посвящены работы [1—4]. Для обеспечения надежной эксплуатации при высоких технико-экономических показателях газоперекачивающие агрегаты (ГПА) требуют своевременного проведения ремонтов и обеспечения ремонтного производства запчастями. Вовлечение в эксплуатацию поврежденных деталей после их восстановления обеспечивает продление ресурса работы деталей и значительно снижает стоимость эксплуатации ГПА.

Однако, несмотря на значительные инвестиции в технологии восстановительного ремонта методом прямого лазерного синтеза, основными причинами, сдерживающими их внедрение в производство и уход от традиционных методов ремонта, является необходимость проведения трудоемкого комплекса исследований и отработки технологического процесса, что требует большого объема сертификационных испытаний и накопления статистики промышленной эксплуатации. Также негативно сказывается удельная стоимость проведения работ ввиду высокой стоимости порошкового материала и оборудования прямого лазерного синтеза в РФ. Тем не менее технологический процесс восстановительного ремонта геометрии полки рабочих лопаток ТВД ГТУ методом прямого лазерного

синтеза — перспективный способ восстановления деталей из-за ряда отличительных особенностей, таких как:

— полная автоматизация процесса производства с минимальным вмешательством рабочего персонала в технологический цикл производства и ремонта деталей;

— минимизация последующей механической обработки;

— равномерность структуры, малая зона термического влияния, отсутствие внутренних и внешних дефектов, отсутствие деформаций изделия в процессе восстановления, получение цельнометаллических деталей с уменьшенным размером зерна.

Таким образом, цель работы — разработка технологии восстановительного ремонта рабочих лопаток ТВД ГТУ турбогруппы ГТК 10-4 методом прямого лазерного синтеза с проведением исследований и усталостных испытаний для подтверждения целесообразности и эффективности разработанной технологии.

Исследование износа лопаток

В процессе эксплуатации на некоторых агрегатах происходит механический износ замковой полки рабочей лопатки ТВД в результате их трения о статорную диафрагму направляющего аппарата. Основная причина «наползания» диафрагмы на диск ТВД — перегрев конфузорной части корпуса турбины из-за выдувания внутренней изоляции и продувов горячего газа по разъемам

корпуса. Это приводит к неравномерному прогреву конфузорной части корпуса и местному перегреву этой части корпуса, который приводит к наклону и развороту диафрагмы. Из-за наклона периферия диафрагмы приближается к диску ТВД и задевает за рабочие лопатки в зоне замковой полки (рис. 1). Дефект, получаемый в результате задевания, характеризуется различной глубиной износа. Ранее подобный дефект на рабочих лопатках признавался неремонтопригодным, так как применение наплавки в зоне замковой полки считалось недопустимым. Корневое сечение пера лопатки и зона

замка, где располагается полка, испытывают наибольшие напряжения в процессе работы. Применение традиционных методов дуговой сварки [5] для восстановления геометрии увеличивает риск

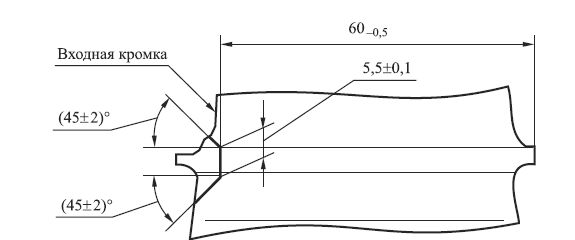

развития трещины вследствие большого тепловложения в зону наплавки. Структурные и фазовые превращения, микро- и макронеоднородности, а также остаточные напряжения, образующиеся в процессе, являются недопустимыми для замковой части рабочей лопатки. Для применения лазерной технологии был проведен люминесцентный контроль на отсутствие трещин и дефектов в зоне износа, выходящих на поверхность пера лопатки. Проанализировав размеры и форму износа на трех комплектах рабочих лопаток, были определены тип механической разделки дефекта под

наплавку со стороны входной кромки пера и ее форма при длине разделки менее 65,5 мм (рис. 2). Технология восстановления должна обеспечивать наплавку с получением чертежных размеров полки плюс припуск, достаточный для механической обработки. Были определены нормы дефектов после наплавки: цепочки пор, группы точечных кучных дефектов, трещины любого вида и происхождения не допускаются. В наплавленном металле и прилегающей к нему зоне не допускаются более пяти дефектов диаметром более 0,3 мм; при этом расстояние между ними должно быть не менее

8 мм. Поры и раковины размером менее 0,3 мм допускается механически зачистить с плавным переходом к основному металлу. В противном случае поверхностные дефекты должны быть локально разделаны и наплавлены вновь.

Рис. 1. Механический износ рабочей лопатки ТВД

а)

б)

Рис. 2. Форма разделки механического износа полки рабочей лопатки (а) и

общий вид лопатки после механической обработки под восстановление (б)

Подготовка лопаток к ремонту

Для освоения технологии ремонта с применением прямого лазерного синтеза были использованы три комплекта лопаток (в комплекте 90 лопаток) с наработкой от 20 000 до 50 000 ч. Назначенный ресурс лопаток составляет 50 000 ч. Рабочие лопатки ТВД изготовлены из заготовок, штампованных под прессом из горячекатаных и кованых прутков жаропрочного сплава на никелевой основе

ХН65ВМЮТ-ВИ (ЭИ893-ВИ) по ТУ 108.02.027—79 (табл. 1). Все лопатки предварительно прошли восстановительную термообработку по режиму: 1050 °С, 2 ч, охлаждение в вакууме со скоростью 30 °С/мин. Микроструктуру металла лопаток определяли на образцах, вырезанных из лопаток каждого комплекта. Исследование микроструктуры показало ее полное соответствие типовой структуре сплава

ЭИ893-ВИ, ее однотипность во всех участках лопаток со средним размером зерна, соответствующим 1—3-му номерам зерен по шкалам 1 и 2 ГОСТ 5639—82. Механические свойства определяли на стандартных образцах (тип 3) по ГОСТ 1497—84 при комнатной температуре (табл. 2). Из таблицы следует, что прочностные и пластические свойства металла лопаток полностью соответствуют требованиям ТУ.

Проведение ремонта замковой полки лопаток,

проведение исследований и испытаний деталей

Таблица 1

Химический состав сплава ЭИ893-ВИ, % мас.

| Fe | C | Si | Mn | Ni | S | P | Cr | Ce | Mo | W | Ti | Al | B |

| До 3 | До 0,07 | До 0,6 | До 0,6 | 60,968…70,6 | До 0,012 | До 0,015 | 15…17 | До 0,025 | 3,5…4,5 | 8,5…10,0 | 1,2…1,6 | 1,2…1,6 | До 0,01 |

Таблица 2

Механические свойства материала ремонтируемых лопаток

| Зона выборки образца | σ 0,2, МПа | σ в, МПа | δ, % | ψ, % |

| Перо | 557…590 | 984…994 | 39…42 | 34…42 |

| Замок | 541…548 | 953…967 | 39…41 | 37…43 |

| ЭИ893-ВИ по ТУ 108.02.027—79 | 490…666 | l883 | l20 | l25 |

Для ремонтного восстановления лопаток был выбран порошковый материал стандартной фракции 50…150 мкм марки Inconel 625 (табл. 3, рис. 3).

Материал Inconel 625 является свариваемым, не уступает по механическим свойствам и температуре эксплуатации сплаву лопаток — ЭИ893-ВИ

(до 982 °С), устойчив к широкому спектру коррозионных сред и к газовой коррозии при температурах выше 780 °С.

Для определения механических свойств наплавленного методом прямого лазерного синтеза металла были изготовлены образцы согласно

Таблица 3

Химический состав порошкового сплава Inconel 625, % мас.

| Ni | Cr | Mo | Nb | Fe | C | Mn | Si |

| Основа | 20…23 | 8…10 | 3,15…4,15 | 5 | 0,1 | 0,5 | 0,5 |

Рис. 3. Порошковый материал Inconel 625 фракции 50…150 мкм

ГОСТ 1497—84 (цилиндрические образцы типа 3) и проведены их испытания. Образцы изготовлены с применением иттербиевого волоконного лазера с максимальной мощностью излучения 3000 Вт

(модель IPG Photonics YLS-3000). Подачу порошкового материала осуществляли коаксиально с оптической системой (модель Precitec YC-52). В качестве защитной среды использовали аргон

высокой чистоты с объемным содержанием не менее 99,998 %. Инертный газ подавали локально в ванну расплава.После изготовления образцы были термообработаны в электропечи по режиму: (1050 ± 10) °С,

40 мин, охлаждение на воздухе. Результаты исследований приведены в табл. 4, из которых следует, что прочностные свойства наплавленных образцов, изготовленных с применением лазерной технологии из порошкового сплава Inconel 625, превышают справочные данные для этого сплава. Однако по сравнению с ЭИ893-ВИ наплавленный сплав Inconel 625 несколько уступает материалу лопаток по характеристике временное сопротивление (примерно на 15 %), по пределу текучести — на 3 %. На основании полученных результатов механических испытаний был подобран рациональный режим лазерной наплавки.

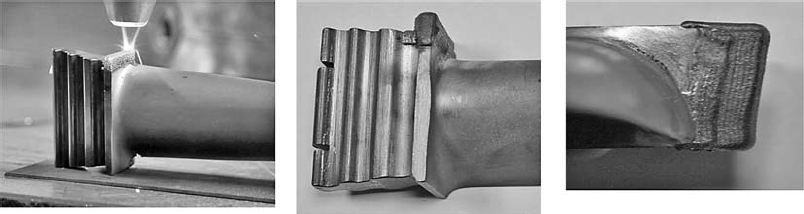

По выбранному режиму было выполнено восстановление замковой полки на шести лопатках (рис. 4). В процессе восстановительных работ выполняли следующие операции:

1. Визуальный, размерный и капиллярный контроль.

2. Контроль твердости материала лопаток (не более 30 HRC).

Рис. 4. Наплавленный участок замковой полки

Таблица 4

Механические свойства наплавки из сплава Inconel 625 в сравнении с ЭИ893-ВИ

| Параметр | Inconel 625 (образцы) |

Inconel 625 (справочное) |

ЭИ893-ВИ (перо) |

ЭИ893-ВИ по ТУ 108.02.027—79 |

| Предел текучести σ 0,2, МПа | 495…610 | ≥ 414 | 557 … 590 | 490…666 |

| Временное сопротивление σ в, МПа | 848…872 | ≥ 827 | 984 … 994 | ≥ 883 |

а) б)

Рис. 5. Результаты люминесцентного контроля лопатки:

а — наличие подповерхностных дефектов; б — после корректировки режима наплавки — отсутствие дефектов

3. Контроль микроструктуры и определение размера зерна на вырезанных микрошлифах до и после восстановительной термической обработки.

4. Рекомендуемый режим восстановительной термообработки: нагрев до (1050 ± 10) °С с выдержкой от 2 до 3 ч и последующим охлаждением на воздухе, затем старение с нагревом до (840 ± 10) °С и выдержкой в течение не менее 12 ч с последующим охлаждением на воздухе.

5. Механическая обработка (подготовка поверхности для лазерной наплавки).

6. Термообработка по режиму: 400 °С, выдержка 30 мин.

7. Люминесцентный контроль.

8. Восстановительный ремонт порошковым материалом Inconel 625.

Рис. 6. Граница наплавленного слоя с основным металлом

Проведенный люминесцентный контроль (класс чувствительности I по ГОСТ 18442—80), а также металлографические исследования лопаток после ме ханической обработки выявили внутренние и

подповерхностные дефекты: цепочка пор с нерасплавленными частицами порошка вдоль линии сплавления с основным металлом лопатки, поры треугольной формы между слоями валиков (сторона

треугольника 450 мкм), неметаллические включения (размером до 300 мкм) и нерасплавленные частицы порошка (диаметром до 80 мкм). При этом металл наплавки на лопатках однородный, имеет единичные дефекты в исследуемых сечениях (рис. 5, а). Проведенная дополнительная корректировка технологических параметров — уменьшение количества подаваемого порошкового материала в ванну расплава с увеличением перекрытия валиков, — позволила избавиться от данных дефектов (рис. 5, б), а также улучшить микроструктуру наплавки, которая стала более однородной и не имела дефектов. Зона термического влияния минимальна по ширине и не меняет структуры основного металла входной кромки в прикорневом сечении (рис. 6), что свидетельствует о минимальном тепловложении в зону наплавки и является основным преимуществом по сравнению с дуговой сваркой. Каких-либо изменений в микроструктуре металла входной кромки в сечении, максимально приближенном к ремонтной наплавке полки, не установлено.

Чтобы оценить влияние прямого лазерного синтеза на условный предел выносливости лопаток были проведены усталостные испытания путем возбуждения резонансных механических колебаний профильной части пера лопатки по первой изгибной форме при нормальной температуре при симметричном цикле нагружения. Как было установлено, условный предел выносливости σ–1 лопаток находится в диапазоне 240…260 МПа, со средним значением 257 МПа, что соответствует значению σ–1 для новых лопаток 250 МПа. При этом следует отметить, что испытания проведены на лопатках с наработкой, бывших в эксплуатации. Результаты испытания подтверждают отсутствие критичного влияния прямого лазерного синтеза на отремонтированную лопатку.

Заключение

Полученные результаты позволяют утверждать, что лопатки с восстановленной замковой полкой методом прямого лазерного синтеза могут быть установлены в турбину и эксплуатироваться дальше, что cвидетельствует о качественном выполнении ремонта методом прямого лазерного синтеза.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Brandt M., Harris J., Chipperfield C. In-situ laser repair of steam turbine blades // Proceedings of the Fourth International WLT-Conference on Lasers in Manufacturing. Munich, June 2007. 2. Зленко М.А., Попович А.А., Мутылина И.Н. Аддитивные технологии в машиностроении. СПб.: Изд-во политехнического университета, 2013. С. 56—65. 3. Dutta B., Palaniswamy S., Choi J. et al. Additive Manufacturing by Direct Metal Deposition // Аdvanced materials & processes. Мay 2011. P. 33—36. 4. Ермолаев А.С., Иванов А.М., Василенко С.А. Лазерные технологии и процессы при изготовлении и ремонте деталей газотурбинного двигателя // Вестник ПНИПУ. Аэрокосмическая техника. 2013. № 35. C. 49—63. 5. Белявин А.Ф., Куренкова В.В., Федотов Д.А., Салий С.Г., Щербинин А.П. Продление ресурса рабочих лопаток ГТК 10-4 из сплава ЭИ 893 после продолжительного срока эксплуатации // Автоматическая сварка. 2016. № 4 (752). С. 9—25.