Аннотация: Высоконагруженная запорная и регулирующая арматура ТЭС и АЭС является одним из основных источников возникновения аварийных ситуаций. Наибольшему износу подвергаются уплотнительные поверхности арматуры. Ремонт деталей арматуры осуществляется различными методами, включая методы ручной дуговой сварки, наплавки в среде защитных газов, плазменнопорошковой наплавки. В последние годы для этой цели стала успешно применяться технология порошковой лазерной наплавки. Дается сравнение характеристик функциональных покрытий наиболее ответственных поверхностей деталей запорной арматуры, восстановление которых выполнено с использованием плазменной и лазерной наплавки.

ВВЕДЕНИЕ

Тепловая схема любой ТЭС и АЭС включает в себя большое число запорной и регулирующей арматуры. Так, например, в тепловой схеме энергоблока ТЭС мощностью 800 МВт используется около 20 тыс. единиц арматуры. Только коррозионный и эрозионный износ деталей запорного узла арматуры

при высоких давлениях рабочей среды (до 36 МПа) и значительных контактных давлениях (до 120 МПа) приводят к большому числу аварийных остановов энергоустановок (например, за 2010 год на ТЭС страны произошло 164 аварийных останова энергоблоков [1]). Значительное число остановов было по причине дефектов арматуры. Наибольшему износу подвергаются уплотнительные поверхности арматуры. При ремонте оных традиционно применяют технологии ручной дуговой сварки, наплавки в среде защитных газов, плазменно-порошковой наплавки. Технические требования к наплавке уплотнительных поверхностей арматуры ТЭС и АЭС установлены в [2], а последовательность ремонтных работ арматуры высоких параметров – в [3]. Помимо упомянутых выше способов ремонта уплотняющих поверхностей арматуры, для аналогичной цели стали применяться технологии, использующие высококонцентрированные источники энергии, в частности лазерная наплавка (ЛН) порошкового или проволочного материалов. Целью настоящей работы является исследование свойств

покрытий, сформированных методами плазменной [4] и лазерной [5] наплавки порошкового стеллита. Для строительства энергоблока мощностью 225 МВт Черепетской ГРЭС им. Д. Г. Жимерина были поставлены главные паровые задвижки Ду 300/250 Ру 250 типа S43 123-N-250-300/250 0010/2012

производства «MOSTRO Valves» (Чехия). В свое время чешской компанией был получен сертификат соответствия на поставляемую в РФ продукцию. Задвижки указанного типа были установлены на паропроводах свежего пара, поступающего из парогенератора (энергетического котла) на турбоустановку К-225-12,8-4Р.

В ходе дефектации задвижки в конце первого межремонтного периода турбины было обнаружено отслоение и частичное разрушение плазменной наплавки (ПН) контактной рабочей поверхности клина задвижки (материал клина – сталь Х10МоVNb9-1 (сталь Рi91), материал наплавки – стеллит 6).

Следует заметить, что при строительстве после миллениума энергоблоков на повышенные параметры пара перед турбиной (565 оС) на Харанорской ГРЭС и Черепетской ГРЭС, паропроводы свежего пара и пара промперегрева изготавливались из стали марки Рi91. При этом сварка участков паропроводов тепловой схемы электростанций, выполненных из указанной марки стали, в случае длительного предварительного хранения труб была затруднена,

для выполнения работ требовались опытные сварщики, имевшие ранее дело именно с данной маркой стали. Восстановительный ремонт клина задвижки в сжатые сроки был выполнен ООО «Технологические системы защитных покрытий» (ООО «ТСЗП») путем ЛН порошкового стеллита 6. Высота наплавки после мехобработки наплавленной поверхности относительно боковых поверхностей тарелок клина составила 6,5 мм. Энергоблок ГРЭС после ремонта был введен в

эксплуатацию в 2018 г. Внешний вид восстановленной рабочей поверхности клина задвижки энергоблока мощностью 225 МВт Черепетской ГРЭС показан

на рис. 1.

Рисунок 1 – Внешний вид восстановленной

путем лазерной наплавки контактной рабочей

поверхности клина главной паровой

задвижки Ду 300/250 Ру 250

типа S43 123-N-250-300/250 0010/2012 произ-

водства «MOSTRO Valves» (Чехия) энергоблока

мощностью 225 МВт филиала «Черепетская

ГРЭС» ОАО «ИНТЕР РАО – Электрогенерация»

ОПЫТ ООО «ТСЗП» ПО ВОССТАНОВЛЕНИЮ ДЕТАЛЕЙ АРМАТУРЫ

Рисунок 2 – Внешний вид растрескивания

и отслоения слоя плазменной наплавки

Рассмотрим особенности выполненной ТСЗП работы [6–8] и отличие технологий плазменной (ПН) [4] и лазерной (ЛН) [5] наплавки. На рис. 2 показан характер разрушения уплотняющей рабочей поверхности клина задвижки паропровода свежего пара энергоблока мощностью 225 МВт Черепетской ГРЭС.

Установка лазерной наплавки используется ООО «ТСЗП» для повышения ресурса, восстановительного ремонта металлических деталей оборудования для различных отраслей экономики, изготовленных из различных сталей и сплавов. Установка ЛН состоит из источника лазерного излучения,

шкафов управления комплексом и роботом, пульта управления, промышленного робота, питателя порошкового материала, холодильника, оптики с порошковыми соплами. Характеристики установки ЛН – табл. 1.

Таблица 1 – Характеристики установки порошковой лазерной наплавки

| № п/п | Наименование показателя | Значение показателя |

| Режим прямого лазерного синтеза | ||

| 1 | Источник лазерного излучения | • Режим работы – непрерывный, квазинепрерывный, импульсный • Мощность 3000 Вт • Управляющий интерфейс на основе промышленного контроллера |

| 2 | Оптическая система | • Диаметр фокального пятна – 2 мм • Тип подачи порошка – коаксиальный • Длина транспортного волокна – 10 м |

| Подсистема подачи порошковых материалов | ||

| 3 | Порошковый питатель | • Количество бункеров порошка – 2 • Максимальная подача – 8 кг/чф • Количество миксеров – 2 |

| Робот-манипулятор | ||

| 4 | Промышленный робот-манипулятор | • Число степеней свободы – 8 • Грузоподъемность на руке – 60 кг • Точность позиционирования – ±0,1 мм |

Рисунок 3 – Нанесение защитного покрытия методом высокоскоростного напыления на

уплотнительную поверхность шара и шибера

ООО «ТСЗП» имеет опыт упрочнения методом ЛН уплотнительных поверхностей деталей запорного узла (тарелки – рис. 5, седла) и напыления приводных

элементов запорной арматуры разных типов [7, 8] (рис. 3). Применение ЛН является перспективным методом реновации поверхности уплотнительных узлов арматуры [9].

Сравнительная оценка эксплуатационных свойств покрытий, полученных методами плазменной и лазерной наплавки

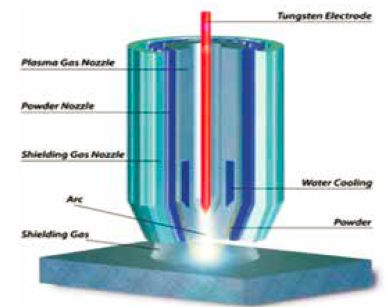

ООО «ТСЗП» проведено сравнение технологий ПН (рис. 4) и ЛН (рис. 5) при выполнении ремонтных работ на деталях арматуры.

Преимущества ПН: - высокая концентрация тепловой мощности и минимальные величины ЗТВ; - минимальная толщина перемешивания наплавляемого и основного материалов.

Рисунок 4 – Схема работы плазмотрона

Рисунок 5 – Технологический процесс лазерной

порошковой наплавки уплотняющей поверхности

тарелки задвижки запорной арматуры ТЭС

Эксплуатация и ремонт

Недостатки ПН: высокая стоимость оборудования; неблагоприятные условия работы персонала; относительно невысокая производительность (2,5–5 кг/ч). Преимущества ЛН: минимальное перемешивание наплавочного материала с основой; минимальные ЗТВ; малые остаточные напряжения, что позволяет проводить процесс без предвари- тельного и последующего подогрева детали. Недостатки: высокая стоимость и сложность оборудования.

Конкурентные преимущества технологии ЛН уплотнительных поверхностей арматуры

К числу конкурентных преимуществ ЛН уплотнительных поверхностей арматуры могут быть отнесены малая величина зоны термического влияния,

высокая скорость охлаждения расплава, высокая локализация процесса наплавки.

1. Минимальные величины зон термического влияния (не более 500–600 мкм), влекущие за

собой: снижение уровня остаточных напряжений, минимизацию термических поводок, возможность проведения процесса без предварительного

подогрева и последующей термообработки.

Рисунок 6 – Микрошлиф наплавки (сплав на основе

железа) на сталь 12Х1МФ

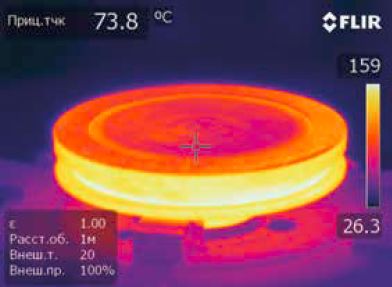

Рисунок 7 – Тепловое поле при наплавке тарелки

DN 150 мм, толщина наплавки 3,0 мм, время наплавки 1 ч

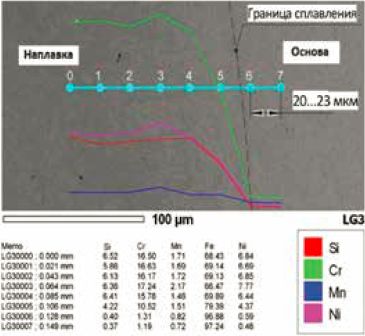

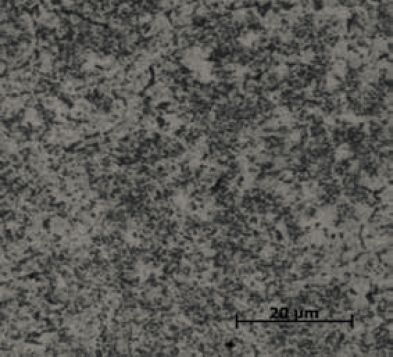

2. Высокая скорость охлаждения расплава (до 4,5 103 К/с), позволяющая уменьшить толщину наплавки за счет минимальной доли участия материала основы (рис. 6, 7) и повысить механические свойства наплавленного материала за счет формирования мелкодисперсной структуры наплавки (рис. 8, 9).

Твердость наплавленного слоя после термообработки, НRC (методы ПН/ЛН): ЦН-6: 36–39/45–48, ЦН-12: 43–49/51–54; Стеллит 6: 43–48/51–52.

Рисунок 8 – Результаты исследования распределения

химических элементов по сечению образца с наплавкой

материалом 10Х16Н9С6Г (ЦН-6)

Рисунок 9 – Микроструктура наплавки (материал типа

10Х17Н8М5С5Г4Б)

3. Высокая локализация процесса наплавки, дающая возможность уменьшить припуск под последующую мехобработку (рис. 10), выполнять наплавку в условиях ремонтных производств. Припуск под механическую обработку при наплавке на тарелку DN 175 составил: 1,0–1,2 мм (ПН), 0,7–0,8 мм (ЛН).

Методом ЛН могут залечиваться трещины в деталях арматуры (рис. 11).

Рисунок 10 – Фотография выполненной кольцевой

наплавки на тарелку DN 175:

5 слоев, ширина поля наплавки 35 мм, толщина наплав-

ки 2,8–3,0 мм

Рисунок 11 – Ремонт трещин методом ЛН [10]

Сравнительная оценкка эксплуатационных свойств (количество теплосмен, стойкость к образованию задиров) покрытий, полученных методами ПН и ЛН

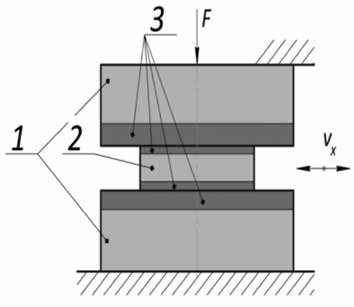

Условия проведения испытания: нагрев в печи до 320 оС, охлаждение в воде (20 оС) (методика и место проведения испытаний – ОАО НПО «ЦНИИТМАШ»): ПН – 2–3 теплосмены (материал наплавки ЦН-12); ЛН – более 18 теплосмен. Схема проведения испытания на задир (рис. 12): материал наплавки – стеллит 6; температура – 600 оС; удельное давление – 100 МПа; количество циклов – 10 (путь трения 150 мм); среда – воздух. Характер взаимодействия: ПН – тонкий натир, максимальная глубина микроборозд 30–45 мкм; ЛН – тонкий натир, максимальная глубина микроборозд 16–20 мкм. В рамках завершающейся реализации договоров поставки мощности (ДПМ) на ТЭС страны для вновь сооружаемых энергоблоков было поставлено порядка 70% импортного оборудования, включая запорную и регулирующую арматуру. В условиях санкций, предъявляемых странами Запада к Российской Федерации, энергетикам страны целесообразно обратить внимание на импортозамещение, на внедрение новых прогрессивных технологий, в частности на технологию ЛН функциональных покрытий.

Рисунок 12 – Схема испытаний на задир: 1 – непод-

вижные образцы с наплавкой; 2 – подвижный контр-

образец с наплавкой; 3 – наплавка; F – нагрузка; Vx –

скорость перемещения подвижного контр-образца

Выводы

1. Достигнутый при ЛН уровень свойств упрочняющего покрытия клина главной паровой задвижки Ду 300/250 Ру 250 типа S43 123-N-250-300/250 0010/2012 (материал клина – сталь Х10МоVNb9-1, иначе, сталь Рi91, материал наплавки – стеллит) производства «MOSTRO Valves» (Чехия) паропровода свежего пара энергоблока мощностью 225 МВт Черепетской ГРЭС превосходит характеристики свойств, полученных путем ПН стеллита 6. 2. Для восстановления уплотнительной контактной поверхности клина задвижки ООО «ТСЗП» разработан и применен техпроцесс ЛН порошкового материала на основе железа и кобальта. Технологический процесс обеспечивает получение бездефектного равномерного слоя с высокими служебными характеристиками. Твердость наплавленного покрытия после термообработки составила 51–52 HRC. 3. Преимущество технологии ЛН по сравнению с технологией ПН заключается: в автоматизации процесса ЛН функционального покрытия (рабочая зона ограничена лишь размерами планшайбы и рабочим пространством робота); отсутствии деформации клина задвижки; равномерности получаемой структуры наплавки, малой зоне термического влияния (до 0,5 мм), отсутствии внутренних и внешних макродефектов, вызванных процессом ЛН; соблюдении геометрических форм и размеров детали, что минимизирует последующую механическую обработку наплавленной по-верхности. 4. В условиях экономических санкций, предъявляемых странами Запада к Российской Федерации, энергетикам страны целесообразно обратить внимание на импортозамещение и внедрение новых прогрессивных технологий.

Литература

1. Неуймин В. М. ТЭС России на рубеже веков. Аспекты надежности и безопасности. – Сб. матер. 1 Евразийской выставки и конференции. Екатеринбург: ООО «ЦОУ УМЦ УПИ», 2012. 2. РД 2730.300.06-98. Арматура атомных и тепловых электростанций. Наплавка уплотнительных поверхностей. Технические требования, 1998. 3. РД 153-34.1-39.603-99. Руководство по ремонту арматуры высоких параметров, 1999. 4. Плазменная наплавка / П. В. Гладкий, Е. Ф. Переплетчиков, И. А. Рябцев. – Киев: Изд. Екотехнологiя, 2007. − 96 с. 5. Григорьянц А. Г., Шиганов И. Н., Мисюров А. И. Технологические процессы лазерной обработки. Учеб. пособ.: Под ред. А. Г. Григорьянца. – М.: Изд. МГТУ им. Н. Э. Баумана, 2006. – 664 с. 6. Новые технологии упрочнения деталей запорной и регулирующей арматуры ТЭС. / О. Н. Грачев, А. М. Ахметгареева, С. А. Маньковский, С. Л. Балдаев, С. С. Мухаметова // Трубопроводная арматура и оборудование. – 2013. – № 2 (65). – С. 36–38. 7. Опыт применения технологии лазерной наплавки для реновации уплотнительных поверхностей запорной арматуры / Балдаев Л. Х., Степин В. С., Грачев О. Е., Киселев М. А. // Трубопроводная арматура и оборудование. – 2014. – № 2 (71). – С. 96–98. 8. Грачев О. Е., Бобошко В. А. Новые технологии нанесения покрытий на детали трубопроводной арматуры для энергетики // Технологии обработки поверхности. – 2013. – № 4 (65). – С. 60–63. 9. Татаринов Е. А. Лазерная наплавка элементов запорной арматуры // Известия ТулГТУ. Технические науки. Машиностроение и материаловедение. – 2017. – Вып. 11. Ч. 1. – С. 101–107. 10. Sekhar N. C. and Hilton P. A., TWI, and Tilsley M., Magnox Generation BNFL, Berkeley, Gloucestershire, GL139PB, UK. Remote crack repair welding in steels using high power Nd: YAGlasers. / Presented at ICALEO 2000, 19th International Congress on Applications of Lasers and Electro-Optics, Hyatt Regency, Dearborn, Michigan, USA, 2–5 October 2000.