Балдаев Л.Х. к.т.н., («ТСЗП»), Балдаев С.Л. асп., Пузряков А.Ф., д.т.н.

(МГТУ им.Н.Э. Баумана, Москва, Россия)

Развитие технологических процессов ремонта не стоит на месте, и на данный момент существуют методы защиты новых и восстановления изношенных деталей, позволяющих эффективно решать ряд проблем — износ трущихся деталей, снижение коэффициента трения, гидроабразивный износ, коррозию и др. Ведущие западные фирмы давно используют покрытия различного функционального назначения в свОей продукции.

Буровой инструмент, используемый в газовой и нефтяной промышленности, в процессе эксплуатации изнашивается или ломается, что приводит к уменьшению его срока службы и необходимости его замены.

Для его упрочнения, как правило, наносят слой твердосплавного покрытия различными методами. Наиболее оптимальным по производительности, цене и качеству, является метод порошковой плазменной наплавки (ППН).

Достоинства метода плазменной наплавки заключаются в следующем:

- высокая производительность наплавки — выше 25 кг/ч;

- эффективность метода — около 85 %;

- низкая растворимость основного металла в наплавленном слое (до 5%);

- высокое качество наплавленного металла;

- минимальные потери присадочного материала;

- возможность наплавки относительно тонких слоев (0,5-5,0 мм).

Важной особенностью ППН является отличное формирование наплавленных валиков, стабильность и хорошая воспроизводимость их размеров. Установлено, что у 95% наплавленных деталей отклонение толщины наплавленного слоя от номинального размера не превышает 0,5 мм. Это позволяет существенно сократить расход наплавочных материалов, время наплавки, а также затраты на механическую обработку наплавленных деталей.

Установление взаимосвязи между температурой оплавления порошка и временем выдержки при температуре оплавления порошка позволяет регулировать и управлять свойствами покрытия.

Чрезмерное повышение температуры оплавления сплава и времени выдержки при температуре оплавления приводит к огрублению структуры, снижению механических свойств основы и покрытия.

Детали при наплавке быстро нагреваются до высоких температур; изменяются тепловые условия формирования покрытий, увеличиваются глубина проплавления и степень перемешивания материалов покрытия и основы, наплавочный материал в покрытии теряет свои исходные свойства. Необходимость управления тепловыми условиями плазменно-порошковой наплавки, выбора оптимальных режимов диктует необходимость построения физико-математической модели с последующим использованием ее в компьютерном проектировании и управления процессом нанесения покрытий.

Разработка даже упрощенной физико-математической модели процесса плазменно-порошковой наплавки представляет в настоящее время сложную научно-техническую задачу, которая должна учитывать поступление тепла от дуги и расплавленного порошка а также изменение температуры в наплавляемой детали.

Тепловая мощность дуги (Вт), необходимая для расплавления порошка

![]()

где

![]() — расход порошка, г/с;

— расход порошка, г/с;

![]() — удельная объемная энтальпия расплавленного материала покрытия, Дж/см3;

— удельная объемная энтальпия расплавленного материала покрытия, Дж/см3;

![]() — плотность материала порошка, г/см3.

— плотность материала порошка, г/см3.

Скорость охлаждения металла при наплавке в основном определяется погонной энергией процесса, хотя в определенной степени она зависит от размеров детали, подвергаемой наплавке, свойств основного металла, температуры предварительного подогрева и разогрева наплавленного металла в процессе наплавки.

Погонную энергию при наплавке обычно рассчитывают по уравнению

![]()

где

![]() — погонная энергия, Дж/см;

— погонная энергия, Дж/см;

![]() — напряжение на дуге, В;

— напряжение на дуге, В;

![]() — сила тока, А;

— сила тока, А;

![]() — коэффициентиспользования энергии дуги на проплавление наплавляемого материала;

— коэффициентиспользования энергии дуги на проплавление наплавляемого материала;

![]() — скорость наплавки, см/с.

— скорость наплавки, см/с.

Благодаря возможности регулирования в широком диапазоне соотношения между тепловой мощностью дуги и подачей присадочного порошка, плазменная порошковая наплавка обеспечивает достаточно высокую производительность при минимальном проплавлении основного металла, что позволяет обеспечивать требуемую твердость и заданный химический состав наплавленного металла уже на расстоянии 0,3-0,5 мм от поверхности сплавления. Это дает возможность ограничиться однослойной наплавкой там, где электродуговым способом необходимо наплавить 3-4 слоя.

Основными преимуществами этого метода являются:

- гибкость регулирования тепловложения как в основной металл, так и в наплавляемый материал;

- минимальная зона термического влияния; высокая плотность и прочность наплавленного металла;

- снижение деформаций изделий; высокая производительность;

- удобство нанесения покрытий.

|

|

| а) | б) |

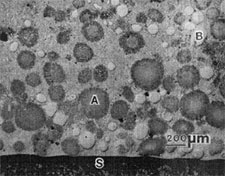

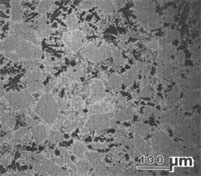

Рис. 1. Структуры наплавленного слоя выполненного плазменной наплавкой (S — стальная основа, A — WC/Co, B — WC/W2C)

|

|

На рис.1 представлены структуры наплавленного слоя выполненного плазменной наплавкой.

Оптимальный выбор технологических режимов процесса плазменной наплавки обеспечивает минимальное перемешивание наплавляемого материала с основным металлом, практически, с нулевой глубиной проплавления (что позволяет при однослойной наплавке обеспечить заданный состав даже тонкого слоя покрытия), а также минимальную окисляемость наплавляемого материала за счёт специальной инертной или восстановительной защитной среды.

Плазменная порошковая наплавка обеспечивает высокую работоспособность деталей за счет отличного качества наплавленного металла, его однородности, а также благоприятной структуры, определяемой специфическими условиями кристаллизации металла сварочной ванны.

Производительность плазменной наплавки с вдуванием порошкообразного материала в столб дуги транспортирующим газом можно повышать либо за счет увеличения тепловой мощности дуги, либо за счет более эффективного нагрева порошка в дуге. Особенности процессов плавления присадочного и основного металлов при плазменной наплавке обусловлены возможностью регулировать в широком диапазоне соотношение между тепловой мощностью дуги, количеством и температурой подаваемого в сварочную ванну присадочного порошка. Изменяя это соотношение, можно обеспечить минимальное проплавление основного металла.

Эффективность метода зависит от выбранного источника питания, материала покрытия, режимов наплавки и используемого манипулятора. Наиболее эффективным является метод автоматической плазменной наплавки. В качестве материала выбирается композиция из смеси карбидов и связующей матрицы. Режимы наплавки подбираются таким образом, чтобы частицы карбидов не расплавлялись, тем самым, обеспечивая наплавленному слою необходимую стойкость к ударным нагрузкам и изнашиванию. Связующий материал выбирается таким образом, чтобы препятствовать вязкому разрушению. Обычно это — сплавы на основе Ni, Co, Fe.

Твердосплавное покрытие обычно состоит из одного или нескольких карбидов, которые связываются со стальной основой посредством металлического сплава (связующим сплавом). В то время как карбидная фаза дает твердость и износостойкость, матричный материал выступает в качестве связки карбидов и стальной подложки.

Под карбидной фазой чаще всего подразумевают смесь трех типов карбидов WC, WC/W2C, WC/Co.

Вольфрам образует два карбида:

- карбид вольфрама WC

- карбид дивольфрама W2C

Макрокристаллический карбид вольфрама WC имеет форму монокристаллов. Макрокристаллический карбид придает покрытию жесткость и устойчивость. Существуют различные смеси этих двух форм. Чаще всех выбирается в качестве наполнителя карбидной фазы эвтектический состав WC/ W2C.

Карбид вольфрама на органической связке с кобальтом, иногда называют <спеченным карбидом>.

В некоторых случаях вместо карбида вольфрама выбирают в качестве составляющей карбидной фазы карбид ванадия или титана. Связка чаще всего состоит из матричного сплава на основе кобальта, никеля, железа и неметаллических компонентов: карбидов и боридов.

Плазменная наплавка успешно применяется для упрочнения шарошечных долот.

В процессе бурения зубья долот взаимодействуя с твердой породой под колоссальным давлением обламываются, стираются или выпадают из основы долота. Выход из действия одного из зубьев приводит к последующей поломки остальных, и соответственно непригодности долот для дальнейших работ.

Еще одно наиболее уязвимое место на буровом долото является края корпуса. В одношарошечном долото истирание металла приводит к выпадению зубьев и описанной выше поломке оборудования.

Сложность наплавки бурового долото заключается в необходимости применения специфических манипуляторов из-за сложной геометрии оборудования и разработки технологии процесса.

|

|

| а) | б) |

Рис. 2. Зубья шарошечных долот

|

|

|

|

| а) | б) |

Рис.3. Ремонт края корпуса буровых долот

|

|

Опыт промышленного использования показывает, что плазменно-порошковая наплавка позволяет повысить качество, надежность и долговечность наплавленных деталей, улучшить условия труда. По сравнению с ручной наплавкой на 30-50% повышается производительность труда, на 50-70% сокращается расход наплавочных материалов и примерно на 50% расход электроэнергии.