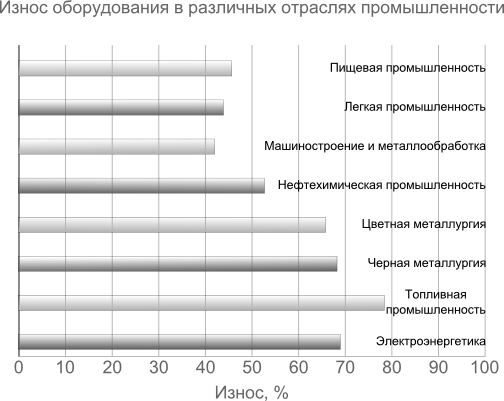

Острая проблема износа оборудования присуща практически всем инфраструктурным отраслям российской экономики. Приблизительные данные износа мощностей по данным Госкомстата за 2010 год, которые оцениваются на уровне 60% для различных отраслей промышленности, приведены на рис.1.

Рис.1 Износ оборудования в различных отраслях промышленности

Изношенное оборудование ТЭС и котельных приводит к снижению КПД при их работе и нарастающее число отказов с соответствующими отрицательными последствиями.

Согласно данным статистики до 70% оборудования в отечественном тяжелом и атомном машиностроении имеет средний возраст 20 и более лет. Это означает, что подавляющая часть основных фондов устарела не только морально, но и физически.

Так как темпы модернизации во многих отраслях промышленности ниже необходимых, именно поэтому нужно содействовать внедрению передовых технологий, таких как методы нанесения функциональных наноструктурированных покрытий методами газотермического напыления.

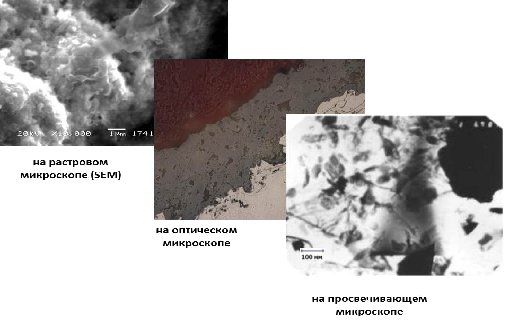

Используемые ООО «ТСЗП» технологии газотермического напыления представляют собой совокупность процессов, при которых напыляемый материал частично расплавляется, диспергируется (распыляется) и переносится на обрабатываемую поверхность посредством газовой струи. При ударе о поверхность частица напыляемого материала мгновенно остывает (скорости охлаждения могут достигать миллиона градусов в секунду) и деформируется, плотно сцепляясь с ней. Благодаря применению специальных технологических приемов и/или наноструктурированных материалов покрытия формируются с наноструктурой, что можно наблюдать при различных увеличениях с использованием электронной микроскопии (рис.2).

Рис.2 Микроструктура и наноструктура функциональных покрытий

Применение функциональных газотермических покрытий в различных отраслях

Первоочередной задачей, стоящей перед энергетикой, тяжелым и атомным машиностроением, является восстановление, защита от коррозии и продление эксплуатации изношенного оборудования. Это может быть достигнуто с помощью:

- поверхностной модификации критичных узлов оборудования;

- повышения эксплуатационных качеств оборудования;

- существенного увеличения ресурса деталей машин;

- снижения затрат на закупку инструмента;

- увеличения межремонтных циклов предприятий;

- снижения стоимости эксплуатации оборудования российского ТЭК.

Данные задачи могут быть решены с помощью внедрения современных методов газотермического нанесения функциональных покрытий. Внедрение этих методов доказало свою эффективность. Поверхностная модификация поверхностного слоя приводит к увеличению ресурса деталей, узлов оборудования, а, следовательно, к снижению расходов на ремонт и эксплуатацию[1].

Методами газотермического напыления можно наносить разные виды покрытий с различными свойствами.

Целью нанесения износостойких покрытий является, во-первых, восстановление утраченной поверхности, во-вторых, придание ей свойств, как правило, превышающих свойства новой детали[1].

Результаты испытаний на износ различных износостойких материалов, нанесенных методом ГТН (газотермического напыления), показывают, что величина износа с увеличением нагрузки у закаленной стали ЭИ415 растет, причем все покрытия имеют более высокую износостойкость и лучшее значение критической нагрузки схватывания, чем эталонная сталь ЭИ415 таб. 1.

| Состав покрытий, масс.% | Износ покрытий, мм3, при нагрузке, МПа | Критическая нагрузка схватывания, МПа | ||||

| 400 | 800 | 1200 | 1600 | 2000 | ||

| Сталь ЭИ415 (эталон) | 0,20 | 0,4 | 0,6 | 0,8 | 1,0 | 4750 |

| Al2O3+30% Ni | 0,035 | 0,06 | 0,09 | 0,12 | 0,15 | 8250 |

| Cr3C2-NiCr | 0,035 | 0,045 | 0.06 | 0,07 | 0,08 | 5200 |

| WC+15%Ni | 0,01 | 0,015 | 0.018 | 0,02 | 0,025 | 5750 |

| ПГ-СР2 | 0,185 | 0,25 | 0,4 | 0,5 | 0,7 | 8250 |

| СНГН-55 | 0,135 | 0,175 | 0,25 | 0,3 | 0,55 | 7750 |

| СНГН-55+5%Mo+5%Al | 0,055 | 0,1 | 0,14 | 0,2 | 0,25 | 8100 |

| СНГН-55+35% (TiC-Ni)+20% (Ni-Al) | 0,03 | 0,05 | 0,065 | 0,085 | 0,105 | 2000 |

| ВСНГ-35+35% (СНГН-55)+15%(Ni-Al) | 0,01 | 0,015 | 0,025 | 0,03 | 0,035 | 5750 |

Таким образом, проведенные исследования позволяют рекомендовать газотермические покрытия с содержанием твердых фаз — карбидов для узлов тяжело-нагруженных деталей агрегатов, особенно в случаях, особенно в случаях, когда необходима высокая стойкость против схватывания [2].

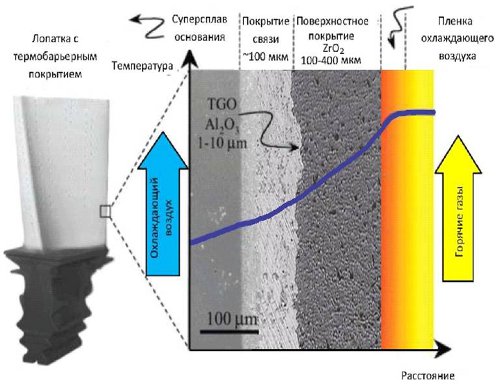

Термобарьерные покрытия представляют собой композиционные металлокерамические покрытия с керамическим слоем (или слоями), обладают низкой теплопроводностью. Термобарьерные покрытия наносят на различные детали тепловых машин: на клапаны, поршень, головку цилиндра дизельных двигателей, рабочие и сопловые лопатки и детали камеры сгорания газовых турбин и др. Схема работы такого покрытия представлена на рис. 3.

Рис.3 Схема работы термобарьерного покрытия, нанесенного на сопловую лопатку газовой турбины

Использование термобарьерных покрытий для защиты лопаток газовой турбины позволяет повысить температуру рабочего газа на выходе в турбину при сохранении неизменной температуры сплава, из которого изготовлена лопатка, уменьшить расход газа, используемого для охлаждения, снизить температуру стенки лопатки при неизменной температуре рабочего газа, использовать более загрязненное топливо, так как термобарьерные покрытия обеспечивают защиту от коррозии за счет нанесения коррозионного металлического подслоя [3].

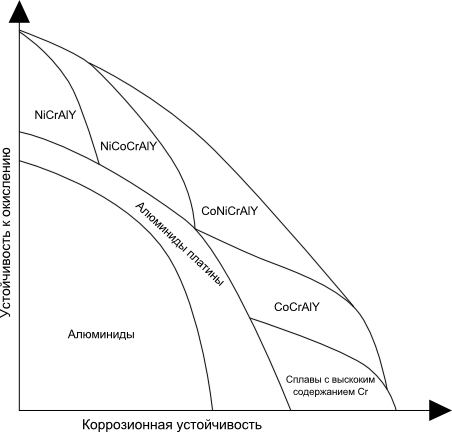

Жаростойкость (стойкость к окислению) материала покрытия определяется термодинамическими характеристиками наносимых материалов.

Механизм защиты от окисления можно себе представить как диффузионный процесс перемещения, например, алюминия в процессе нагрева сплава (покрытия) из области, богатой Al, к поверхности детали, где он превращается в оксид. По мере увеличения толщины оксида наступает момент, когда пленка оксида скалывается из-за термических напряжений. Таким образом, длительность защиты жаропрочного сплава пленкой оксида алюминия зависит от концентрации Al в сплаве.

Рис.4 Оптимизация состава покрытия для защиты от окисления

Главным способом защиты жаропрочных сплавов от окисления в шестидесятые годы было диффузионное алитирование. Однако, защита внешних поверхностей лопаток алитированием явно недостаточна, так как из-за снижения усталостной прочности в лопатках толщина алитированного слоя не превышает 40-60 мкм.

Коррозионноактивные элементы, попадающие в горячую зону двигателя из топлива, вызывают сульфидную, натриевую, ванадиевую и др. виды коррозии. Это вызвало разработку защитных покрытий в системе M(Co,Ni)СrAlY[1]. Оптимизация состава покрытия для защиты от окисления, используемого в качестве подслоя для термобарьерных покрытий, представлена на рис.4.

Применение новых технологий часто сопряжено с риском. Поэтому специалистами ООО «ТСЗП» выполняются большое количество НИОКР, в том числе по техническому заданию заказчика, когда результаты НИОКР остаются его собственностью, так же, как и патенты и ноу-хау.

Многие задачи по НИОКР были решены в цветной металлургии, энергетики и нефтяной промышленности, доказав свою экономическую эффективность.

Успешно применяют новые интенсивные технологии, которые позволяют достичь увеличения объемов добычи и переработки нефти, выплавки цветных металлов, а также в защите от кавитации в деталях гидроэлектростанций.

Экономическая целесообразность применения функциональных газотермических покрытий

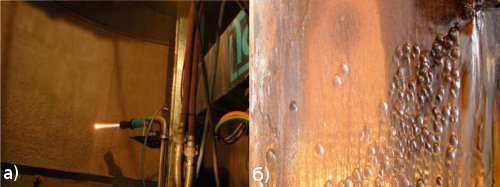

Одним из многих примеров экономической эффективности является напыления защитных покрытий в «Газпром добыча Астрахань». Эффект от внедрения защитных покрытий внутренней поверхности колонн абсорберов и емкостей за период с 2001 по 2007 год составил более пяти миллиардов рублей [4].

Рис.5 Внутренней поверхности колонн абсорберов: а) коррозионно-эрозионный износ металла абсорберов; б) нанесение покрытия на внутреннюю поверхность абсорбера

Для выполнения работ по защите внутренней поверхности абсорберов от коррозионноэрозионного износа специалистами ООО «ТСЗП» были разработаны технологии защиты и ремонта аппаратов в условиях завода (без их демонтажа) рис. 5. Специалистами ООО «Газпром добыча Астрахань» совместно с ООО «ТСЗП» были проведены испытания различных типов покрытий, разработана схема напыления абсорберов.

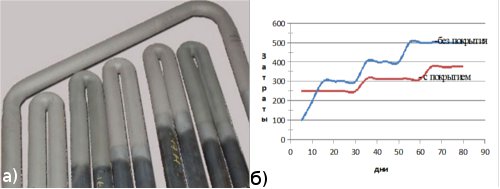

Повреждение единственной трубы или сварного шва теплообменника, не высокой стоимости, может привести к аварийной остановке агрегата большой стоимости. Простой оборудования во время ремонта приводит к огромным финансовым потерям рис.6 б).

Рис.6 Защита от коррозии теплообменного оборудования: а) теплообменник; б) сравнительные затраты работы теплообменника с покрытием и без покрытия

Срок службы теплообменников сравнительно невелик по причине высокотемпературной коррозии и эрозии, а также газоабразивного износа стенок труб, вызванных аддитивным разрушающим воздействием высоких температур кипения и частиц продуктов горения.

Специалистами ООО «ТСЗП» был испытан ряд покрытий, из которых, наиболее перспективными для применения при защите теплообменников. При этом надо учитывать, что нанесение покрытия на теплообменники увеличивает поверхность теплообмена на 10-20%.

Разработка научных программ по проблемам износостойкости и коррозионностойкости диктует экономической значимостью этой проблемы для народного хозяйства. Следует еще раз подчеркнуть, что износ является главной причиной снятия машин и оборудования с эксплуатации для производства ремонта, и потери от этого могут, сокращены путем применением рациональных способов восстановления и упрочнения. Поэтому применение методов газотермического напыления сможет решить национальные проблемы, такие как экономия энергии, сокращение расхода материалов, а также надежность и безопасность механических систем.

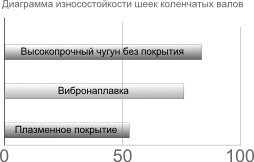

Рис.7 Диаграмма износостойкости шеек коленчатых валов

Примером применения газотермических покрытий для восстановления изношенных валов и других деталей двигателя является большой экономический эффект рис.7 [2].

Выводы

Процессы газотермического напыления получили широкое распространение благодаря ряду существенных преимуществ по сравнению с другими методами нанесения покрытий:

- возможность нанесения покрытий на объекты практически любых размеров и форм;

- широчайший спектр напыляемых материалов и подложек;

- нанесение газотермических покрытий не вызывает значительного разогрева обрабатываемых поверхностей;

- отсутствуют температурные деформации напыляемых деталей;

- отсутствие структурных изменений в материале обрабатываемой детали;

- высокая экономическая эффективность и экологичность.

Безусловно, описанные процессы следует отнести к ресурсо и энергосберегающим, поскольку они продлевают срок эксплуатации оборудования, позволяют восстанавливать изношенные узлы, а не заменять их новыми. Применение функциональных покрытий дает возможность экономить дорогостоящие материалы, изготавливая основной объем детали из более дешевого металла. Внедрение в производство современных автоматизированных процессов газотермического напыления позволяет выпускать продукцию с высокими эксплуатационными свойствами, отвечающими требованиям современных технологий[1].