Л.Х. Балдаев, Д. З. Ишмухаметов, Л. Ю. Пономаренко,

ООО «Технологические системы защитных покрытий», г. Щербинка, Московская область

Р.Д. Бакаева, РГУ нефти и газа им. Губкина, г. Москва

Детали, изготовленные с применением материалов на основе чугунов различных марок, находят обширное применение в различных отраслях экономики [1, 2] благодаря комплексу высоких литейных свойств, износостойкости, малой чувствительности к концентраторам напряжений, способности гасить вибрацию и др. Наряду с этим, специфика состава чугунов, обусловленная высоким содержанием свободного углерода, осложняет проведение ремонтов деталей на изделиях, выполненных с использованием таких материалов [3].

Успех ремонта определяется, прежде всего, уровнем подготовки специалистов и применяемых технологий. Вместе с тем, ремонтные технологии развиваются:внедряются различные автоматизированные процессы, в том числе с использованием лазерных технологий нанесения покрытий, наплавки. Новые технологии высокотехнологичны в силу возможностей метода: локальность обработки, минимальная зона термического влияния, малые деформации, высокая повторяемость процесса и др. [4, 5]. Использование новых технологий открывает новые пути применения чугунов и изделий из них. Таким образом, целью данной работы является оценка эффективности метода лазерной наплавки при нанесении никельсодержащих порошковых материалов на детали изделий, выполненных из высокопрочного чугуна (атомная промышленность, области энергетики и автомобилестроения, судостроения и др.).

Методика проведения исследований

Эксперименты проводились на образцах цилиндрической формы, изготовленных из высокопрочного чугуна с шаровидным графитом марки ВЧ40 (табл. 1), применяемого в различных отраслях машиностроения (клапана, блоки ДВС, ТУК и др.).

Табл. 1. Химический состав высокопрочного чугуна с

Табл. 1. Химический состав высокопрочного чугуна с

шаровидным графитом марки ВЧ40

Наплавка осуществлялась как во вращении по кольцевой траектории с помощью диодного лазера LDF6000в дискретном режиме, так и в продольном относительно поверхности образца (рис. 1). Лазер оснащен оптоволоконной системой перемещения излучения, обеспечивающей формирование пятна диаметром 3,13 мм с коаксиальной подачей порошкового материала.

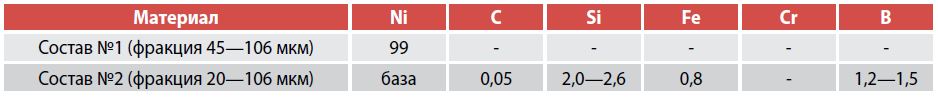

В качестве наплавочных материалов использовались порошки на никелевой основе двух составов (табл. 2). Режимы наплавки подбирались таким образом, чтобы обеспечить минимальное воздействие на материал основы. При этом, плотность мощности излучения для покрытий изменялась (при коэффициенте отражения R,принятом 0,87) от 1048 — 2535 Вт/см2, скорость перемещения лазерного луча варьировалась в диапазоне от 8—12мм/с.

Табл. 2. Параметры порошковых материалов

на никелевой основе

После наплавки поверхность образца подвергалась, визуальному осмотру на наличие дефектов в наплавленном слое, и последующим металлографическим исследованиям.

Измерение микротвердости осуществлялось с помощью автоматического микротвердомера ZHVμ-AF (Zwick/Roell, Германия) с программным обеспечением.

Результаты исследований и их обсуждение

Визуальный осмотр

Результаты визуального осмотра поверхности образцов после наплавки различными составами выявили схожий механизм поведения, представляющий собой незначительные термические поводки (рис. 1), что связано с малой толщиной образца(4 мм), толщиной наплавленного слоя (~ 1 мм) и характером теплоотвода. Авторы работы [6] показали, что чугун с шаровидным графитом среди существующих разновидностей чугунов обладает меньшей теплопроводностью, однако в случае ухудшенных условий теплоотвода это приводит к лучшей релаксации термических напряжений. Поэтому, прогиб образцов с формированием растягивающих напряжений в наплавленном слое не приводил к образованию трещин в основе.

Рис. 1 Внешний вид образцов

при наплавке продольно и по

кольцевой траектории

Внешний осмотр наплавленного слоя не выявил наличие видимых дефектов в виде растрескиваний.

Металлографические исследования

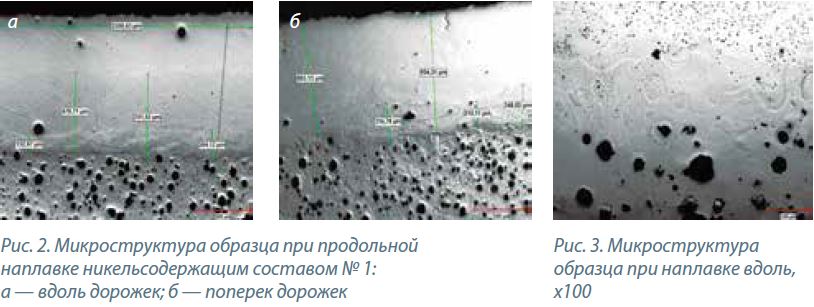

Результаты металлографических исследований свидетельствуют о том,что в никелевом покрытии (состав № 1) близком к чистому никелю, отмечается наличие единичных пор. Их размер увеличивается по море повышения плотности мощности излучения, максимальный размер достигает ~ 133 мкм.

Анализ микроструктуры поперек дорожек образца, наплавленного продольно, показал наличие локальных трещин, распространяющихся в ограниченной высоте наплавленного слоя. Причем, таких дефектов при анализе наплавки вдоль дорожек не отмечается (рис. 2).

Анализ границы раздела не выявил наличия каких-либо дефектов.

Наблюдаются округлые бесцветные выделения — предположительно в области растворенного графита, а также свободный графит, который по мере приближения к линии сплавления, имеет карбидные выделения вокруг глобулы графита. По мере движения от линии сплавления к поверхности образца, выделяется прослойка высотой порядка 120—300 мкм, в которой отмечается наличие малых включений, предположительно измельченного графита (рис. 3).

Стоит, отметить, что дефектов в виде растрескивания в наплавленном слое состава, близкому к чистому никелю (состав №1) при наплавке образца по кольцевой траектории не отмечается. Характер микроструктуры аналогичный, что и при продольной наплавке. В случае наплавки покрытия толщиной до 1 мм бездефектным формируется слой высотой до 400 мкм, тогда как в оставшейся части присутствует пористость.

Стоит, отметить, что дефектов в виде растрескивания в наплавленном слое состава, близкому к чистому никелю (состав №1) при наплавке образца по кольцевой траектории не отмечается. Характер микроструктуры аналогичный, что и при продольной наплавке. В случае наплавки покрытия толщиной до 1 мм бездефектным формируется слой высотой до 400 мкм, тогда как в оставшейся части присутствует пористость.

В случае достижения толщины покрытия в 1 мм при многослойной наплавке, появление дефектов на поверхности наблюдается после второго — пятого слоёв, в зависимости от вводимой плотности мощности и количества подаваемого порошкового материала (рис. 4).

Проведенный анализ причин образования дефектов в виде пор, растрескиваний в наплавленном покрытии показал, что образование пор происходит в результате окислительных процессов в никелекак в процессе нагрева, так и при формировании ванны расплава, что подтверждается в [7]. При этом, незначительное снижение пористости удалось достичь за счет увеличения расхода защитного газа — аргона до 25 л/мин. Однако, дальнейшее повышение расхода не дало иных результатов. В работе [7] для устранения пористости в наплавленном слое предлагается использовать легирование элементами, связывающими кислород, например, титана в различном количестве (3—5 % по массе). Проведенная апробация внесения титана в количестве порядка 3 % (по массе) действительно приводит к снижению пористости.

Проведенный анализ причин образования дефектов в виде пор, растрескиваний в наплавленном покрытии показал, что образование пор происходит в результате окислительных процессов в никелекак в процессе нагрева, так и при формировании ванны расплава, что подтверждается в [7]. При этом, незначительное снижение пористости удалось достичь за счет увеличения расхода защитного газа — аргона до 25 л/мин. Однако, дальнейшее повышение расхода не дало иных результатов. В работе [7] для устранения пористости в наплавленном слое предлагается использовать легирование элементами, связывающими кислород, например, титана в различном количестве (3—5 % по массе). Проведенная апробация внесения титана в количестве порядка 3 % (по массе) действительно приводит к снижению пористости.

Однако, при этом,образуются трещины, повышается микротвердость в 2—3 раза по сравнению с исходной (рис. 5).

Рис. 5. Микроструктура наплавленного покрытия состава № 1

Рис. 5. Микроструктура наплавленного покрытия состава № 1

при легировании титаном в количестве 3 % по массе

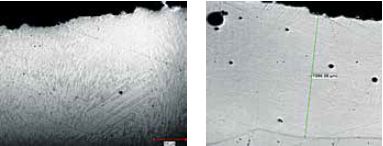

Анализ структуры образца после продольной и кольцевой наплавки порошкового материала (состав №2)показал наличие характерной текстуры, которая в большей степени проявляется при увеличение количества слоев при наплавке, а также отсутствие таких дефектов как поры, растрескивание.

Наличие единичных пор 1—9шт./0,25 см2 отмечается лишь в случае наращивания требуемой толщины за малое количество слоев, равное 4—5 (рис. 6), что может быть связано с влиянием большего количества подаваемого порошкового материала. Дефектов на границе раздела и в зоне термического влияния после наплавки порошкового материала состава № 2 также не отмечается.

Рис. 6. Микроструктура наплавленного покрытия состава № 2:

а — формирование покрытия за 10 слоев; б — формирование

покрытия за 4 слоя

Замер микротвердости

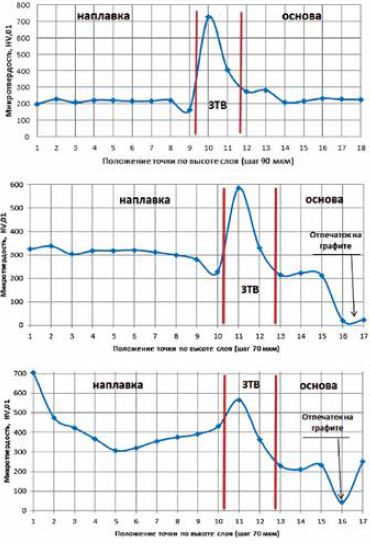

Рис. 7. Распределение микротвердости при наплавке различных

составов порошковых материалов на образцах из высокопроч-

ного чугуна с шаровидным графитом: а — для состава №1;

б — для состава № 2; в — для состава №1 с добавкой титана 3 %

Проведенный анализ микротвердости покрытий различных составов (рис. 7) показал, что при переходе от наплавленного слоя к границе раздела наблюдается плавное повышение микротвердости, а также наличие локального максимума с микротвёрдостью до 340—600 HV. Повышение микротвердости связано с наличием прослойки карбидных фаз выделившихся как вокруг глобул графита, так и в виде самостоятельных образований на месте размещения графита до воздействия лазерного излучения. Чем выше уровень вкладываемой плотности мощности излучения, тем в большей степени происходит образование карбидных выделений в зоне термического влияния, что может способствовать образованию микротрещин. Дальнейший ход развития микротрещин в ЗТВ непредсказуем, так как структура высокопрочного чугуна с шаровидным графитом может способствовать их затуханию, либо наоборот развитию с отрывом от основы, что можно наблюдать для серых и износостойких легированных чугунов (рис. 8) при лазерной наплавке.

Рис. 8. Внешний вид наплавленного

слоя состава №1 на образце из изно-

состойкого чугуна марки ИЧХ20

Стоит отметить, что микротвердость покрытия состава № 2 имеет повышенные значения по сравнению с составом № 1, что связано с образованием упрочняющих боридных и карбоборидных фаз.

Выводы

Результаты проведенных исследований свидетельствуют, что рассмотренный метод лазерной наплавки может применяться при нанесении никель-базированных порошковых материалов при восстановлении/упрочнении деталей, изготовленных с применением высокопрочных чугунов с шаровидным графитом. При этом, подбор режимов наплавки должен исходить из того, чтобы в зоне термического влияниябыло минимальное выделение карбидных фаз. Непосредственно для проведения ремонта могут быть рекомендованы порошковые материалы, близкие к составу №2, при использовании которых обеспечивается отсутствие дефектов в виде пористости и растрескиваний.

Литература:

1. А. А. Гетьман, А. В. Васильева, В. А. Иванова — Конструирование литых автомобильных деталей из высокопрочного чугуна //Технико-технологические проблемы сервиса. — 2010. №1 (11). С. 45—49.

2. В. В. Андреев, Е. В. Ковалевич, Ф. А. Нуралиев, Ю. А. Кириллов, В. В. Оринцев — Перспективы производства в России транспортных упаковочных комплектов с корпусами из высокопрочного чугуна с шаровидным графитом // Сборник тезисов и докладов «Девятая международная научно-техническая конференция». 2014. С.137—139.

3. В. М. Макиенко, В. Е. Бидненко, В. Ф. Клиндух Технология сварочно-наплавочных работ: учебное пособие / — Хабаровск: Изд-во ДВГУПС, 2006. — 125 с.

4. В. Я. Панченко, В. В. Васильцов, В. С. Голубев, А. Н. Грезев, В. Д. Дубров, А. А. Карабутов, В. С. Майоров, А. Н. Сафонов Лазерные технологии обработки материалов, создаваемые в ИПЛИТ РА Н // Сборник трудов ИПЛИТ РА Н. 2005. С.191—198.

5. С. Вильямс, Г. Скотт, Н. Калдер Прямая сварка аэрокосмических сплавов диодными лазерами // Фотоника. № 4. 2007. С.12—17.

6. С. И. Бондаренко, И. П. Гладкий Влияние формы графита на термическую стойкость чугуна //Вестник Харьковского национального автомобильно-дорожного университета. 2006. № 33.

7. S. J. Gravatte Optimization of process parameters for direct metal deposition of nickel. Master or engineering.University of Louisville, Louisville. 2005