Молотки дробилок топливоподачи пылеугольных энергоблоков или энергоустановок с поперечными связями подвержены значительному абразивному износу. Их приходится достаточно часто менять, что влечёт за собой рост издержек. Эффективность применяемых на сегодня методов защиты рабочей поверхности молотков низка. Результаты первого этапа испытаний молотка, рабочая поверхность которого упрочнена нанесением функционального защитного покрытия методом плазменной наплавки, показали увеличение износостойкости молотка относительно серийных образцов.

Ключевые слова: энергоблок, топливоподача, дробилка, молоток, абразивный износ, плазменная наплавка, износостойкость.

Молотковые мельницы и дробилки разных конструкций нашли широкое применение на пылеугольных ТЭС. В процессе эксплуатации молотки (била) подвергаются интенсивному абразивному изнашиванию. За время работы до замены масса молотка уменьшается на 25 — 30 %. Потребность в молотках только для ТЭС измеряется сотнями тысяч штук. С учётом этого обстоятельства повышение износостойкости молотков, поиск способов их эффективного восстановления — крайне актуальная задача.

Для упрочнения и восстановления изношенных молотков могут быть применены различные способы: ручная, элек-трошлаковая, ванно-дуговая наплавка, полуавтоматическая наплавка порошковыми проволоками, автоматическая наплавка ленточным порошковым электродом под слоем флюса, автоматическая наплавка порошковой лентой открытой дугой. К наиболее эффективным технологиям восстановления молотков относят электродуговую автоматическую и электрошлаковую наплавку.

При электродуговой автоматической наплавке молотков аустенитными сталями Г13, Г13Н4, Г13М4 можно получить наплавленный слой с необходимыми свойствами без увеличения себестоимости процесса. Молоток наплавляют порошковой проволокой с использованием метода принудительного формирования наплавленного металла. Наплавляемую часть детали ограничивают с четырёх сторон медным охлаждаемым кристаллизатором. Для наплавки используют порошковые проволоки ПП-Нп-200Х 15СГРТ, ПП-АН 192 и др. Толщина наплавленного слоя твёрдостью 50 — 60 HRC составляет 30 — 40 мм.

Автоматическую наплавку порошковой лентой осуществляют, как правило, в один слой без предварительного подогрева. Специальный кантователь позволяет наплавлять одновременно до 15 молотков в трёх положениях (по торцу и двум боковым поверхностям). Для наплавки применяют порошковые ленты марок ПЛ-НП-ЗООХ25СЗГ2Н2 и Пл-Нп-400Х25СЗГ2МН.

Износостойкость наплавленных молотков в 1,5 —2,0 раза выше износостойкости литых молотков из высокомарганцовистой стали Г13Л. Возможно неоднократное восстановление изношенных молотков повторной наплавкой. Специфика изнашивания молотков и эксплуатационные требования, обусловленные способом его крепления на роторе дробилки, дают возможность наплавлять лишь рабочую кромку молотка.

Выполнить наплавку заготовок молотков проволокой ПП-АН170 в два и более слоёв без трещин при отсутствии предварительного подогрева практически невозможно. Требуется меха-

ническая обработка на строгальном станке кромки молотка, что ведёт к излишним затратам. Наплавка проволокой ПП-АН 170 не обеспечивает требуемую стойкость молотка, дробилку приходится останавливать для преждевременного ремонта.

Результаты производственных испытаний молотков [1], упрочнение рабочих поверхностей которых осуществлялось методом электрошлаковой наплавки (ЭШН), показали следующее. Износостойкость восстановленных молотков в первой секции дробилки оказалась в 2,86 раза выше износостойкости серийных молотков, установленных во второй секции, а износостойкость восстановленных молотков, установленных в третьей и четвёртой секциях, — в 2,34 раза выше износостойкости серийных молотков, установленных в этих же секциях. В среднем (по четырём секциям) износостойкость восстановленных молотков оказалась в 2,58 раза выше. Себестоимость восстановления молотков по данной технологии оказалась вдвое ниже себестоимости их промышленного изготовления. Ожидаемый экономический эффект от внедрения результатов исследований на ТЭЦ-3 г. Хабаровска превышает 16 млн руб/год (в ценах 2008 г.). На предложенный способ восстановления деталей ЭШН получено положительное решение на изобретение № 2007117236.

Для снижения издержек на ТЭС, вызванных частой заменой молотков дробилок, по инициативе ООО «Технологические системы защитных покрытий» (ТСЗП) в филиале «Черепетская ГРЭС им. Д. Г. Жимерина» ОАО «ИНТЕР РАО — Электрогенерация» (г. Суворов Тульской области) проведён первый этап испытаний молотка дробилки, восстановленного в ООО ТСЗП до геометрических размеров после износа и упрочнённого методом плазменной наплавки. Эксплуатация серийного молотка до замены продолжается 750 — 800 ч.

Исходный вид молотка СМ-170Б-2-0-27 серийного изготовления [2] приведён на рис. 1. Твёрдость рабочей поверхности молотка без наплавки — 23 — 40 HRC. Вид молотка после восстановления геометрии (до наплавки износостойкого слоя) показан на рис. 2, а после нанесения упрочняющего слоя наплавки (опытный молоток) — на рис. 3. В процессе испытания состояние наплавки опытного молотка периодически контролировали. Результаты первого этапа испытаний опытного молотка (в течение 96 ч) с упрочнённой поверхностью положительны.

Особенности метода плазменной наплавки изложены в [3].

Особенности метода плазменной наплавки изложены в [3].

Визуальный осмотр наплавленного слоя покрытия перед проведением испытаний выявил незначительное количество трещин на рабочей поверхности опытного молотка. Слои наплавленного покрытия монолитно сплавлены как с основным металлом, так и между собой. Этим обеспечивается исключение прямого абразивного воздействия угля на основной металл молотка, которому подвержены рабочие поверхности, не защищённые покрытием. Тем самым обеспечивается защита рабочей поверхности молотка. Покрытие (наплавка) и основной металл молотка работают как единая конструкция.

Объект исследования — восстановленный молоток с упрочнённой методом плазменной наплавки рабочей поверхностью. Восстановление геометрии опытного молотка выполнено методом электродуговой наплавки в среде углекислого газа на сварочном полуавтомате EWM TAURUS 451 DW BASIC и использованием омеднённой проволоки Св-08Г2 диаметром 2,0 мм. Износостойкое покрытие толщиной 3,0 —

— 3,5 мм нанесено на рабочую поверхность опытного молотка на установке автоматизированной плазменной наплавки РРС-250 (ТУ 3645-011-67275114-2012) с использованием самофлюсующегося

порошка 02.29-Pt системы NiCrMoNb фракцией 53 — 150 мкм.

Место проведения испытаний — молотковая дробилка N° 2 топливо-подачи энергоблока 140 МВт Чере-петской ГРЭС им. Д. Г. Жимерина. На топливоподаче энергоблока 140 МВт установлено четыре подобных молотковых дробилки. В каждой дробилке имеется шесть валов, на каждом из которых размещено по 20 молотков (в комплект входят 120 молотков). Стоимость комплекта молотков, состоящего из (120+ 5) шт., — 90 000 руб. (в ценах середины 2014 г.). Стоимость порошкового материала, использованного для упрочнения рабочей поверхности, составила 5000 руб/кг (в ценах середины 2014 г.).

Характеристики покрытия молотка до проведения испытаний: твёрдость нанесённого слоя — 58 — 62 HRC; толщина покрытия (наплавки) — 3,0 — 3,5 мм; масса покрытия (наплавки) — 500 г; коэффициент использования материала (порошка) при наплавке — 90 — 95 %.

Условия эксплуатации молотков: рабочая температура — 10 — 30 °С; частота вращения вала — 750 об/мин; ха-

рактер износа рабочей поверхности — ударно-абразивный; размалываемый материал — кузнецкий уголь марки СС, содержащий 10 — 15 % Si02; продолжительность первого этапа испытаний — 96 ч.

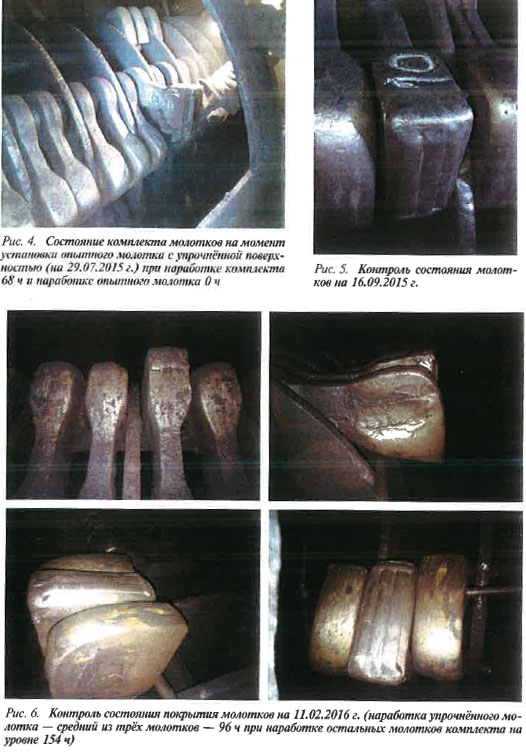

Восстановленный и упрочнённый методом плазменной наплавки молоток установлен в серийный комплект молотков дробилки № 2 энергоблока мощностью 140 МВт, предварительно отработавших 68 ч. На валах дробилки, расположенных под углом 120° к оси с экспериментальным молотком, установлены два серийных молотка, подобранные по массе (на одном из молотков обрезан угол, на другом — наплавлена щека).

Результаты испытаний опытного молотка СМ-170Б-2-0-27 дробилки СМ-170Б следующие.

Наработка опытного молотка с упрочнённой поверхностью в молотковой дробилке СМ-170Б топлиаоподачи энергоблока 140 МВт Черепетской ГРЭС составила 96 ч (при наработке 750 — 800 ч комплект молотков заменяется новым комплектом).

Характеристики молотка с упрочнённой рабочей поверхностью до и после проведения испытаний приведены далее.

Масса молотка, кг:

исходная…………….10,10

после восстановления геометрии . 10,90

после наплавки …………11,40

Масса наплавки, кг…………0,50

Масса молотка после наработки

в течение 96 ч, кг……….11,37

Потеря массы молотка

в ходе испытаний, кг………0,03

Визуальная оценка показала, что внешний вид (геометрия) опытного молотка с упрочнённой рабочей поверхностью после проведения первого этапа испытаний (после вывода энергоблоков из эксплуатации) лучше внешнего вида серийных молотков.

Результаты эксплуатации опытного молотка с упрочнённой рабочей поверхностью свидетельствуют: после приработки наплавленная поверхность молотка практически не изношена в отличие от рабочих поверхностей предыдущего и последующего серийных молотков. Твёрдость наплавки после 96 ч эксплуатации составила 50 — 56 HRC. На рабочей ударной части упрочнённого молотка имеется незначительная вмятина, в то время как на серийных молотках ударная кромка скруглена (рис. 4 — 6). Потеря массы молотка с упрочнённой поверхностью после наработки дробилки в течение 96 ч составила 0,03 кг. Наличие трещин на «подошве» опытного молотка на работоспособность покрытия влияния не оказало. 1

Результаты первого этапа испытаний (в течение 96 ч) опытного молотка дробилки СМ 170Б пылеугольного энергоблока 140 МВт Черепетской

ГРЭС с рабочей поверхностью, упрочнённой методом плазменной наплавки, свидетельствуют о повышении в 2,7 —

— 3,66 раза (по потере массы) его износостойкости по сравнению с износостойкостью серийных молотков, отлитых из стали Г13Л. Износостойкость опытного молотка превышает износостойкость серийного молотка, упрочнённого методом электрошлако-вой наплавки. Плазменная наплавка — эффективный метод восстановления молотков дробилок пылеугольных ТЭС. Целесообразно продолжить испытание опытного молотка до предельной наработки (до замены).

Статья развивает положения [4]. Первый опыт использования газотермических технологий напыления функциональных покрытий, лазерной и плаз-

менной наплавки для восстановления или упрочнения деталей преимущественно тепломеханического энергетического оборудования ТЭС рассмотрен в [5].

ВЫВОДЫ:

1. Известны различные способы упрочнения молотков дробилок систем топливоподачи пылеугольных ТЭС путём наплавки: ручной, электрошлако-вой, ванно-дуговой, полуавтоматической порошковыми проволоками, автоматической ленточным порошковым электродом под слоем флюса, автоматической порошковой лентой с открытой дугой. К эффективным технологиям восстановления молотков относят электродуговую и электрошла-ковую наплавки. Последняя позволяет

в 2,5 раза увеличить стойкость молотков, изготовленных из стали Г13, в сравнении со стойкостью серийных молотков.

2. Существенным образом снизить объём наплавляемого металла и трудоёмкость восстановления и упрочнения молотков (бил) углеразмольных мельниц пылеугольных энергоблоков ТЭС можно при использовании метода плазменной наплавки. Результаты экспертной оценки, выполненной по итогам наработки дробилки типа СМ-170Б в составе энергоблока мощностью 140 МВт Черепетской ГРЭС в течение 12 % (96 ч) полного цикла наработки комплекта молотков до замены (750 —

— 800 ч) с установленным опытным молотком из стали Г13 с упрочнённой рабочей поверхностью, свидетельствуют, что при эксплуатации на кузнецком угле марки СС стойкость молотка дробилки, упрочнённого методом плазменной наплавки (толщина наплавки 3,0 — 3,5 мм), не уступает стойкости молотка, упрочнение рабочей поверхности которого осуществлено методом электрошлаковой наплавки; по итогам эксплуатации дробилки в течение 96 ч износостойкость опытного молотка возрастает в 2,70 — 3,66 раза (по потере массы) по сравнению с износостойкостью серийных молотков, отлитых из стали Г13Л.

3. Целесообразно продолжить испытание опытного молотка с упрочнённой рабочей поверхностью, полученной методом плазменной наплавки, за пределами 750 — 800 ч для уточнения истинного срока его службы и показателей эффективности технологии плазменной наплавки.

СПИСОК ЛИТЕРАТУРЫ

1. Вашковец В. В., Тепляшин М. В. Разработка техпроцессов восстановления бил молотковых мельниц (БММ) электро-шлакоаон наплавкой (ЭШИ) // Ползунов-скнй альманах. 2008. № 3. С. 37 — 39.

2. ГОСТ 2176—77. Отливки из высоколегированной стали со специальными свойствами. Общие технические условия. — М.: Изд-во стандартов, 1977. — 32 с.

3. Плазменная наплавка / П. В. Гладкий, Е. Ф. Переплетчиков, И. А. Ряб-цев. — Киев: Екотехнолопя, 2007. — 296 с.

4. Неуймчн В. М. Инновационные разработки для повышения ресурса, эффективности энергооборудования: лазерная наплавка кромок рабочих лопаток ЦНД турбин и плазменная наппавка молотков дробилки ГРЭС: Сб. докл. и каталог Восьмой Всеросс. конфер. «Реконструкция энергетики-2016». — М.: ООО «ИНТЕХ-ЭКО», 2016. — 178 с.

5. Неуймин В. М., Игнатова С. А. Применение технологий газотермического напыления покрытий и наплавки в электроэнергетике // Надёжность и безопасность энергетики. 2016. N° 1 (32). С. 68 — 73.

КУЗНЕЦОВ В. И., филиал «Черепетская ГРЭС»

ОАО «ИНТЕР РАО — Электрогенерация»

НЕУЙМИН В. М., МАНЬКОВСКИЙ С. А., кандидаты техн. наук ООО «Технологические системы защитных покрытий»