Наиболее нагруженными элементами конструкции скважинных штанговых насосов (СШН), определяющими долговечность их работы, являются цилиндр и плунжер. Проблемы с упрочнением плунжера в настоящее время решаются напылением на его поверхность твердого сплава обладающего высокой химической и механической износостойкостью.

С цилиндрами сложнее по следующим причинам:

- напыление твердых сплавов на их внутреннюю поверхность невозможно;

- коррозионная и механическая стойкость существующих видов упрочнения каналов цилиндров(хромирование, азотирование, цементация, нитроцементация, закалка) недостаточна;

- технология обработки цилиндров должна решать две взаимоисключающие задачи: с одной стороны, достижения геометрической точности канала за счет снятия припуска, с другой, сохранения поверхностного упрочнения в результате минимизации этого же припуска.

Опыт эксплуатации СШН показал, что наилучшие результаты в плане повышения износостойкости цилиндров дают азотирование и хромирование, поэтому в статье рассматриваются эти два метода упрочнения.

Достоинства хромирования в высокой твердости и износостойкости покрытия, а также в отсутствии коробления (изгиба) цилиндра при нанесении защитного слоя.

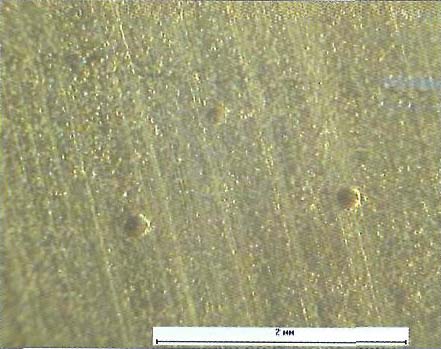

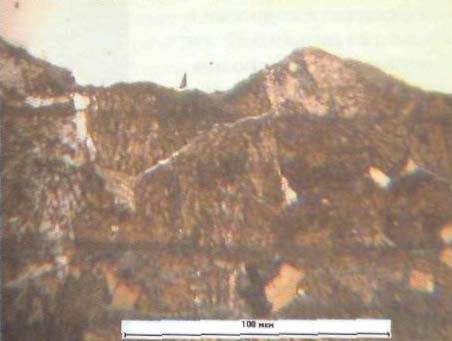

Недостаток — в пористости любого хромового покрытия и небольшой его толщине (рис. 1).

Коррозионные испытания показали, что по имеющимся дефектам (риc. 1) происходит интенсивный растрав, как в ширину, так и в глубину. Через семь суток размеры дефектов по глубине превышают толщину покрытии, т.е. начинается коррозия основного металла (подосадковая коррозия).

В итоге возникают обширные очаги коррозии основного металла. Кроме того, процесс хромирования опасен для здоровья: шестивалентный хром вызывает онкологические заболевания.

|

|

|

Рисунок 1

|

|

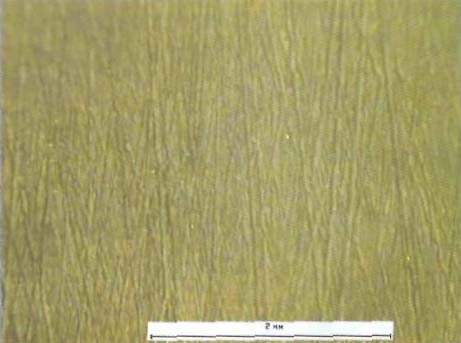

К достоинствам азотирования следует отнести высокую твердость и износостойкость, (в том числе коррозионную) нитридного слоя, отсутствие при определенных режимах пористости, относительно большую толщину азотированного слоя (рис. 3).

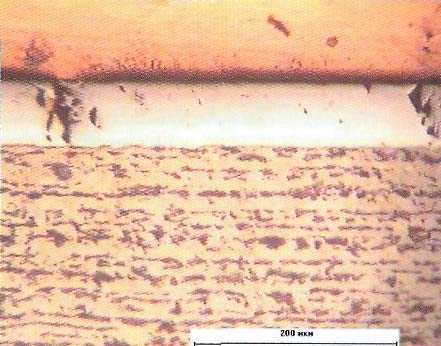

Рисунок 2

Т.е., казалось бы, азотирование наилучшее упрочнение канала цилиндра СШН. Однако при изготовлении цилиндра имеет место коробление — поперечный его изгиб. Это связано, во-первых, с разностенностью самого цилиндра, и, во-вторых, с неравномерностью азотированного слоя по диаметру канала.

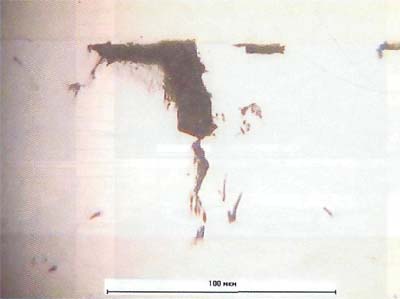

Традиционная технология ионно-вакуумного азотирования (ИВА) с глубиной 0,25-0,30 мм увеличивает пепрямолинейность оси участка цилиндра длиной 1 м в среднем до 0,2 мм, что превышает допуск на этот параметр в 2 раза. Для обеспечения регламентированного стандартами API и ГОСТом допуска 0,1 мм требуется правка поперечным изгибом, после которой на азотированной поверхности появляются трещины размером 2-5 мкм.

Кроме того, после правки для обеспечения гарантированного зазора между цилиндром и плунжером 0,025 мм необходимо хонингован ие многорядными хонинговаль-ными головками, имеющими жесткий корпус.

Такое хонингование обеспечивает прямолинейность оси канала, но удаляет часть азотированного слоя глубиной до 0,03-0,1 мм.

При традиционном технологическом процессе формирования канала цилиндра и азотирования его поверхности, снижается твердость поверхности в местах удаления припуска с 900 HV до 600-650 HV.

Сравнительные коррозионные испытания азотированного слоя со съемом припуска 2-3 мкм и 50 мкм показали увеличение скорости коррозии в З раза, с 0.1 2 г/м2ч до 0.37 г/м2ч. В совокупности с трещинами на поверхности эксплуатационные свойства такого слоя весьма невелики (рис. 3).

|

|

|

|

|

Новая технология

|

Старая технология

|

|

Рисунок 3

|

|

Автор: Евгений Мокроносов