ВЛИЯНИЕ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ЛАЗЕРНОЙ НАПЛАВКИ НА СВОЙСТВА КОМПОЗИТОВ NiCrBSiС-WC

А.Е. Затока, Д.В. Дробот, С.П. Мерчев, С.В. Невежин, А.С. Герасимов, Д.А.Ронжин,@ ООО «Технологический центр “Техникорд”»,

Москва 140000, Россия МИРЭА – Российский технологический университет (Институт тонких химических технологий имени М.В. Ломоносова),

ООО «Технологические системы защитных покрытий», Москва,

ООО «Технологии модификации поверхности», Астрахань,

Национальный исследовательский технологический университет «МИСиС», Москва

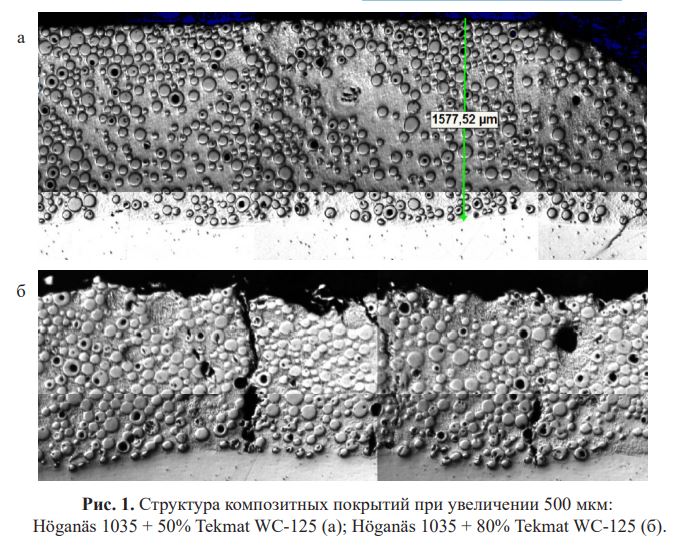

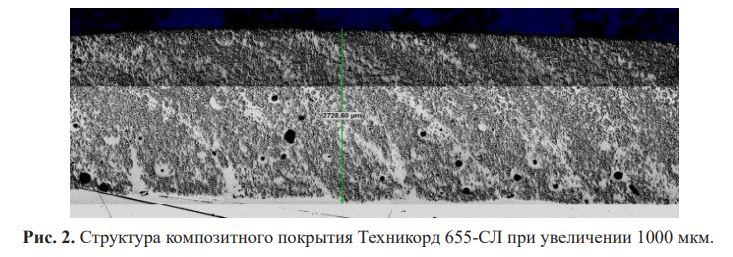

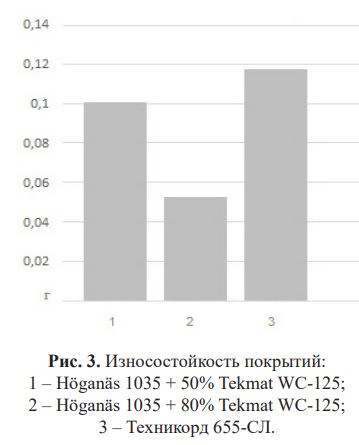

В работе исследовано влияние технологических параметров лазерной наплавки на толщину твердосплавных композитных покрытий со схожей по составу и свойствам матрицей NiCrBSiС и разным типам упрочняющих включений (сферические карбиды вольфрама WC и карбиды вольфрама из отходов твердосплавного производства). Особое внимание обращено на физико-механические и служебные свойства композитов, в частности, твердость и стойкость к абразивному износу. Установлено, что толщина твердосплавных композитных покрытий возрастает с увеличением мощности лазера и расхода транспортирующего газа, а также с уменьшением скорости и шага наплавки. Выявлено, что при добавлении 50% масс. WC-матрица имеет меньшие значения твердости: 540–560 HV, что позволяет получать структуру твердосплавных композитных покрытий без трещин, тогда как при добавлении 80% масс. WC твердость матрицы твердосплавных композитных покрытий повышается до 670 HV и структура покрытий без трещин не обеспечивается. Износостойкость композитов NiCrBSiС-WC, как и склонность к трещинообразованию, увеличивается с ростом процентного содержания карбида вольфрама. Отмечено, что износостойкость покрытия, полученного из порошка Техникорд 655-СЛ с упрочнением карбидом вольфрама из отходов твердосплавного производства, сопоставима с таковой для покрытий с добавлением сферического карбида вольфрама Tekmat WC-125. Покрытия из композитов NiCrBSiС-WC, полученные методом лазерной наплавки, позволяют повысить ресурс оборудования телеметрических систем. Удается предотвратить истирание и обеспечить срок службы контактных площадок резистивиметра до 500 ч.

Ключевые слова: лазерная наплавка, композитное покрытие, твердость и износостойкость покрытия.

DOI: 10.32362/2410-6593-2018-13-4-58-66

Введение

Технология лазерной наплавки применяется для нанесения твердосплавных композитных покрытий на изнашиваемые части узлов оборудования ответственного назначения, например, оборудования телеметрических систем, предназначенного для геофизических исследований скважин и контроля забойных параметров процессов бурения с целью обеспечения требуемого срока их службы.

В настоящее время для защиты от износа широкое применение нашли самофлюсующиеся материалы NiCrBSiС1: хром обеспечивает стойкость к окислению и коррозии при повышенных температурах; бор и углерод, в свою очередь, понижают температуру плавления и способствуют формированию карбоборидов, повышая твердость и износостойкость покрытий; кремний добавляют для увеличения смачиваемости основы жидким металлом [1].

В результате легирования бором и кремнием в процессе наплавки также происходит самофлюсование: при высоких температурах образуется стекловидное шлаковое покрытие, защищающее металл наплавки от взаимодействия с кислородом и азотом воздуха [2].

Сплавы NiCrBSiС имеют низкую температуру плавления, что способствует уменьшению термического воздействия на деталь в процессе наплавки, за счет чего уровень остаточных деформаций и напряжений в основе значительно снижается [3–5].

Лазерная наплавка композитных твердосплавных покрытий NiCrBSiC+WC является одним из наиболее эффективных методов, применяемых для защиты от износа, среди таких альтернативных методов нанесения покрытий, как газотермическое напыление и плазменная наплавка покрытий, упрочненных соединениями WC/W2C, Cr3C2, SiC, TaC,TiB2, и использования износостойких сталей типа Hardox 400 [6–10]. В настоящее время опубликовано большое количество работ [11–14], в которых сопоставляются методы нанесения композитных твердосплавных покрытий NiCrBSiС с различным содержанием упрочняющих включений. При этом сравнение характеристик композитных твердосплавных покрытий с разными типами упрочняющих включений приведены лишь в отдельных публикациях, что не позволяет оценить эффективность применения твердосплавных покрытий NiCrBSiС+WC для повышения ресурса оборудования, подверженного комплексу разрушающих факторов [15].

Цель настоящей работы – установить зависимость толщины композитного покрытия от параметров лазерной наплавки, а также проследить влияние типа упрочняющих включений на его твердость и износостойкость.

Методическая часть

При нанесении покрытий использовали порошок Техникорд 655 СЛ (Технологический центр «Техникорд»,Россия) с упрочнением карбидами вольфрама из отходов твердосплавного производства. Помимо этого, для лазерной наплавки в качестве матрицы композитных покрытий брали самофлюсующийсясплав Höganäs 1035-40 (Компания Höganäs, Швеция), в качестве упрочняющих включений – порошки сферических карбидов вольфрама Tekmat WC-125 (Компания Tekna, Италия). Химический состав данных порошков представлен в табл. 1.

Подложкой служила низкоуглеродистая сталь Ст20, размер образцов 25×45×10 мм.

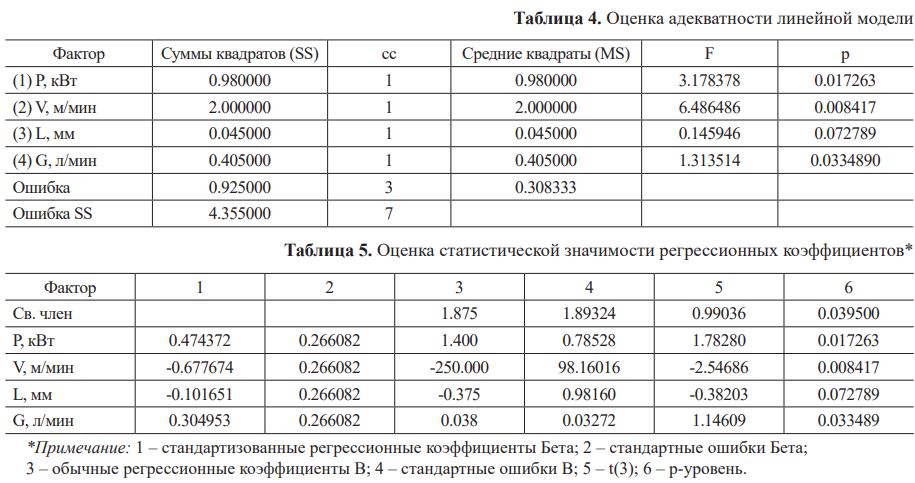

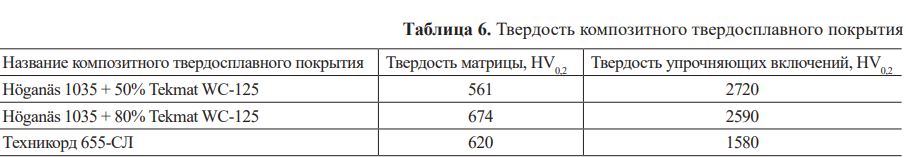

С целью установления влияния режимов лазерной наплавки на толщину композитного покрытия из порошка Техникорд 655-СЛ использовали четырехфакторный эксперимент для линейной модели в виде полуреплики 24-1 по критериям ортогональности и ротатабельности. Функцией отклика являлась толщина наносимого покрытия. Факторы и интервалы их варьирования, приведенные в табл. 2, соответствуют типовым значениям для лазерной наплавки. Отработанные режимы использовали для нанесения композитных покрытий NiCrBSiС+WC, упрочненных сферическим карбидом вольфрама. Условия проведения экспериментов приведены в табл. 3.

.

.

Износостойкость покрытия из порошка Техникорд 655-СЛ с упрочнением карбидами вольфрама из отходов твердосплавного производства сопоставима с таковой для покрытий с добавлением сферического карбида вольфрама Tekmat WC-125 при меньшей стоимости материала.

Износостойкость покрытия из порошка Техникорд 655-СЛ с упрочнением карбидами вольфрама из отходов твердосплавного производства сопоставима с таковой для покрытий с добавлением сферического карбида вольфрама Tekmat WC-125 при меньшей стоимости материала.