Эксплуатируемое на электростанциях оборудование претерпевает различные виды износа: на поверхности деталей со временем появляются следы эрозионно-коррозионного, коррозионного, абразивного и иных видов износа. Требуется восстановление или замена деталей. В статье рассмотрены технологии лазерной наплавки порошкового стеллита на входные кромки рабочих лопаток мощной паровой турбины и плазменной наплавки рабочей части молотка дробилки пыле угольного энергоблока мощностью 140 МВт.

Новые технологии ремонта и изготовления оборудования в энергомашиностроении и в электроэнергетик появляются не часто. Более четверти века в высокотехнологичных отраслях (аэрокосмическая промышленность, авиационное машиностроение) применяются технологии газотермического напыления (ГТН) функциональных защитных покрытий, лазерной и плазменной наплавки, позволяющие получать оптимальные эксплуатационные свойства поверхности деталей, сборочных единиц оборудования и металлоконструкций. Использование новых технологий при ремонте и изготовлении деталей и сборочных единиц позволяет повысить надёжность и конкурентоспособность энергооборудования в целом.

Многофакторность процесса ГТН покрытий обуславливает его чувствительность к отклонениям в режиме напыления, повышает значимость контроля качества покрытия. В [4]

приведены основные характеристики защитных покрытий, получаемых методами ГТН (высокоскоростной, газопламенный, детонационный и плазменный методы, электродуговая металлизация) напыления и наплавки (лазерная, плазменная), а также примеры использования новых технологий в электроэнергетике страны. Рассмотрим возможные пути восстановления и упрочнения входных кромок рабочих лопаток (РЛ) последних ступеней турбин К-300-23,5 (К-300, ЛМЗ) и молотков дробилок СМ 170Б систем топливоприготовления пылеугольных энергоблоков 140 МВт.

Восстановление и лазерная наплавка входной кромки РЛ паровой турбины К-300

Изучение условий работы и механизма эрозионного износа РЛ паровых турбин ТЭС предшествует выбору технологий упрочнения их кромок от эрозионного износа. РЛ последних ступеней турбины К-300 изготавливаются из стали марки ЭИ961-Ш. Входные кромки РЛ защищены стеллитовыми (стеллит марки В3К) пластинами. В процессе эксплуатации стеллитовые пластины подвергаются коррозионно-эрозионному износу.

В результате отклонений в технологии припайки пластин или нарушения режимов эксплуатации турбины пластины могут «слетать» с лопатки. Эрозионно-абразивный износ пластин или их «утрата» требуют замену или ремонт РЛ. Замена РЛ, замена рабочих колёс ступеней паровых турбин – дорогостоящее мероприятие. Закупка лишь одного комплекта РЛ, состоящего из 96 лопаток, для последней ступени турбины К-300, обходится заказчику в 6 млн. руб. (без НДС, цены 1 кв. 2008 г.). Переоблопачивание рабочего колеса последней ступени ротора низкого давления турбины (без снятия диска) в базовых ценах составляет 600 000 руб. (в данную стоимость включены затраты на механическую обработку хвостовиков РЛ, изготовление заклёпок и др.) [5].

Условия работы РЛ последних ступеней паровых турбин ТЭС предопределяют:

• величина центробежной силы (ЦБС), действующей на РЛ последних ступеней быстроходных паровых турбин, работающих с частотой 50 (60) Гц), достигает 100 т и более;

• по оценке разработчика турбины величины напряжений, возникающих при эксплуатации, в верхней трети РЛ 34 и 39 ступеней турбины К-300 равны: максимальные растягивающие от ЦБС – 480, максимальные изгибные от паровой нагрузки на входной кромке – 81,8, максимальные суммарные на входной кромке от ЦБС и паровой нагрузки – 414,3, максимальные эквивалентные на входной кромке – 363,6 МПа;

• работа паровых турбин на режимах с малыми объёмными расходами рабочего пара в ЦНД (в конденсатор) (режимы теплофикационный, пусковостановов, холостого хода, аварийного сброса нагрузки, моторный или синхронного компенсатора, горячего вращающегося резерва) сопровождается возникновением вентиляционных потерь мощности, вентиляционных разогревов, увеличенными в 3-4 раза изгибными напряжениями по сравнению с изгибными напряжениями на номинальном режиме (связаны с возбуждением нелинейных аксиальных колебаний с частотой, кратной частоте вращения вентиляционного потока в зазоре между диафрагмой и решёткой РЛ, вследствие регулярного воздействия неравномерности вращающегося вентиляционного потока путём попеременного растяжения и сжатия его проходного сечения, которые способны привести к поломкам РЛ [6]);

• работа ЦНД турбин в среде влажного пара, вызывающего эрозионный износ входных и выходных кромок, всей поверхности РЛ последних ступеней;

• работа турбинной ступени в условиях возникновения электролитической коррозии, вызываемой появлением солей и кислот в рабочем паре;

• нахождение турбин в условиях стояночной коррозии (возможно попадание кислорода воздуха в проточную часть турбины преимущественно в период останова турбины);

• работа турбинных ступеней при внезапных появлениях гидравлических ударов в отборах низкого давления турбины при нарушении технологии организации пусковых операций;

• работа РЛ с напряжениями, вызванными технологическими операциями их изготовления.

Особенности эрозионного износа РЛ турбин сверхкритического давления (СКД)

Основная причина эрозионного износа РЛ последних ступеней ЦНД паровых турбин в условиях эксплуатации — явление кавитации, возникающее при ударно-капельном воздействии влажного пара с профилем лопатки. Механизм эрозионногоизноса кромок РЛ паровых турбин основан на возникновении и развитии микро- и макротрещин усталостного разрушения.

Результаты исследований, проведенных ОАО «НПО «ЦКТИ», ОАО «ВТИ» и др. организациями, свидетельствуют о том, что эрозионный износ РЛ длиной 960 мм унифицированного ЦНД турбин СКД (23,5 МПа) имеет ряд особенностей:

• большую протяжённость эрозионных повреждений по высоте лопатки L с ярко выраженными зонами повышенного износа у вершины и в областях 0,8-0,5 L (ярусный износ);

• наличие обширной зоны эрозионного износа (шириной до 15 мм и более) за пределами стеллитовой защиты со сквозной эрозией профиля РЛ у вершины и между бандажными связями;

• эрозию выходных кромок РЛ со стороны спинки от корня до среднего диаметра;

• массовый обрыв стеллитовых пластин РЛ последних ступеней турбин, особенно, в модификациях с цельнофрезерованными бандажами;

• эрозионный износ обращённых в сторону вращения поверхностей замковых участков цельнофрезерованных бандажных полок (на 1-2 мм по толщине и до 15 мм по окружности);

• сравнительно небольшой объём эрозионных повреждений входных и выходных кромок РЛ в безотборных потоках частей низкого давления цилиндров среднего давления турбин К-300.

Характер распределения эрозионно-опасной влаги и темпа каплеударной эрозии по высоте РЛ последней ступени ЦНД на номинальном режиме и режиме расхолаживания свидетельствует:

• в режиме расхолаживания темп эрозионного износа на 1,5-2,0 порядка выше, чем при номинальном режиме, несмотря на примерно одинаковый расход эрозионно-опасной влаги. Причинами этого являются (расчётная оценка выполнена по собственной методике специалистами ОАО «НПО ЦКТИ») увеличение размеров капель и скорости их соударения с РЛ, обусловленное уменьшением скорости и плотности несущего парового потока, и повышение плотности орошения верхней части пера лопатки из-за роста концентрации влаги на периферии;

• наиболее крупные капли влаги в потоке пара имеют размеры 220-230 мкм и скорости около 140 м/с. Скорости более мелких капель достигают 180 м/c. Большинство этих капель попадает на входную часть спинки РЛ, защищённой стеллитовыми пластинками. При этом, темп износа стеллита на входной кромке РЛ в 5-7 раз выше, чем на её спинке;

• до 20-25% капель (по массе) попадает на спинку РЛ за стеллитовыми пластинками. Темпы износа этих участков соизмеримы с темпами износа входной кромки пластин стеллита и существенно превосходит аналогичный показатель стеллита наспинке профиля РЛ;

• у РЛ с цельнофрезерованным бандажом темп износа профиля за стеллитом вдвое выше, чем у РЛ без бандажей, что объясняется более высокими показателями каплеударного нагружения (диаметр капель, количество влаги и, особенно, скорости соударения);

• причиной массового обрыва стеллитовых пластин на входной кромке РЛ предположительно являются не только коэффициент их температурного расширения, но и упругое удлинение и изгиб входной кромки РЛ под действием внецентренного растяжения, тогда как пластинки практически не деформируются ввиду отсутствия на них растягивающих усилий. Большее количество обрывов пластин, наблюдаемое у РЛ с цельнофрезерованными бандажными полками, может быть обусловлено дополнительным растяжением и изгибом РЛ от действия центробежных сил полки и её свисания в сторону вращения рабочего колеса паровой турбины.

Технологии восстановления и упрочнения (ремонта) РЛ паровых турбин К-300-2 [5]

По оценкам исследовательского института EPRI (США) причинами 73% вынужденных остановов паровых турбин ТЭС являются поломки РЛ (на долю трёх последних ступеней приходится более половины остановов) [7].

Ремонтные компании страны восстановление РЛ осуществляют с использованием аргонодуговой, плазменной и газопорошковой наплавки основного материала, и, как правило, с последующей напайкой стеллитовых пластин. С целью продления срока службы РЛ в отдельных случаях дополнительно применяется электроискровое легирование (срок службы его не превышает межремонтного периода турбины, равного 6 годам, но периодическое его повторение позволяет существенно уменьшить эрозионное разрушение поверхности РЛ).

Упрочнение входных кромок серийных РЛ последних ступеней турбин К-300 (ЛМЗ) и Т-250/300-23,5 (Т-250, УТЗ, 15Х11МФ-Ш) осуществляется путём припайки стеллитовых (из сплава В3К) пластин.

По оценке ПАО «Мосэнерго» срок службы РЛ последних ступеней турбин Т-250 до замены составляет 55-60 тыс. ч. Принято считать, что эрозионный износ входных кромок РЛ претерпевает три периода: инкубационный (по оценке ООО «Кварц Групп» инкубационный период РЛ последней ступени К-300 Костромской ГРЭС не превышает 1000 ч), период с установившейся скоростью эрозии, период с максимальной скоростью эрозии.

В 2003 г. ПАО «Мосэнерго» нанесло экспериментальное покрытие на 18 РЛ 31 ступени турбины Т-250 (ст. №4) ТЭЦ-25: на РЛ №№ 1-6 НТЦ «Износостойкость» (МЭИ) покрытие было нанесено путём ионно-плазменного напыления; РЛ №№ 32-37 были подвергнуты электроискровому легированию (ВТИ); на РЛ №№ 65-70 упрочняющее покрытие было нанесено путём ионной имплантации (НПП «Мотор», Уфа). В 2008 г. после 5 лет эксплуатации при проведении ремонта ротора низкого давления турбины (ст. № 4) ЦРМЗ провёл ревизию всех РЛ 31 ступени. Осмотр РЛ показал (протокол ЦРМЗ от 15.08.2008 г.), что степень эрозионного износа всех РЛ 31 ступени практически одинакова. Позднее отмечалось, что стойкость электроискрового легирования РЛ последних ступеней шести турбин К-800 (ЛМЗ) Сургутской ГРЭС-2 и двух аналогичных турбин Берёзовской ГРЭС не превышает двух лет (паровые турбины К-300 и К-800 оснащены унифицированными ЦНД) [5]. Участники эксперимента продолжают совершенствовать разработанные технологии. Так, подразделение «НИУ «МЭИ» при выполнении в 2017–2018 гг. в интересах ОАО «Дальневосточная генерирующая компания» темы НИОКР стоимостью 14,2 млн. руб. предполагает увеличить лишь на 30% инкубационный период эрозионного износа РЛ последних ступеней ряда паровых турбин, предложенных генерирующей компанией. Стойкость входных кромок РЛ последних ступеней турбин, упрочнённых по технологии ОАО «ВТИ», приближается к межремонтному периоду паровой турбины. По данным ОАО «ВТИ» производительность оборудования составляет 15-20 РЛ в 1 смену (0,5-1,5 мин. отводится на обработку 1 см2 поверхности лопатки). Сроки ЭИЛ РЛ одной ступени – 5-7 суток при организации двухсменной работы 1 бригады в количестве 5 чел. Стоимость ЭИЛ в зависимости от степени износа входной и выходной кромок РЛ составляет: при работе на облопаченном РНД, находящемся на опорах на ремонтной площадке, — 10-12% стоимости комплекта РЛ; на облопаченном РНД непосредственно на турбоагрегате при вскрытой крышке ЦНД – (15-18%); на облопаченном РНД непосредственно на турбоагрегате при закрытой крышке ЦНД через конденсатор – (20-25%). Гарантии качества выполненных работ – 5 лет [8]. Трудоёмкость нанесения тонкоплёночных вакуумных покрытий разработчиками не раскрывается: повторное осаждение вакуумных покрытий требует проведения дорогостоящих работ по очередному разлопачиванию-облопачиванию ротора ЦНД турбины и транспортировку лопаток к разработчику технологии, а демонтаж одних и тех же РЛ последних ступенейболее 2-3 раз выполнять не рекомендуется. В силу изложенного, вакуумные технологии при серийном изготовлении паровых турбин, поставляемых на ТЭС РФ, отечественными заводами, за редким исключением (при «давлении» со стороны Заказчика) не используются).

При изготовлении РЛ паровых турбин в России традиционно используются стали мартенситного класса, поэтому, важнейшим условием восстановления тела лопатки является минимизация теплового воздействия на основной металл для исключения формирования зон подкалки. Использование указанных выше технологий ремонта не исключает появление зон подкалки входных кромок РЛ.

С учётом изложенного выше ООО «Технологические системы защитных покрытий» (ООО «ТСЗП») в 2014 г. предложена технология лазерной наплавки порошкового стеллита на входную кромку РЛ последней ступени турбины К-300 [9] (патент на изобретение № 2545878) взамен припайки стеллито- вых пластин. При этом, на поверхность входной кромки РЛ наносится покрытие путём расплавления лазерным лучом присадочного материала. При этом, основа (материал РЛ) незначительно подплавляется. Таким образом, свойства покрытия зависят, в основном, от свойств присадочного материала. Процесс лазерной наплавки проходит в ряд стадий, включающих создание физического контакта, химического взаимодействия – поглощения лазерного излучения, протекание объёмных процессов с образованием прочных связей в объёме провзаимодействовавших материалов.

Активация контактной поверхности при наплавке основы осуществляется путём воздействия сфокусированного излучения, вызывающего локальный нагрев с образованием ванны расплава, в которую подаётся присадочный материал. Высокая концентрация энергии в пятне нагрева создаёт возможность проведения процесса при повышенных скоростях обработки, что обеспечивает: формирование наплавленного слоя с малым коэффициентом перемешивания в результате незначительного подплавления основы; минимальное термическое воздействие на основной материал, что особенно важно для материалов, претерпевающих структурные и фазовые превращения; малые остаточные деформации наплавленных деталей. Распространение температурного поля по материалу основы, температура пера РЛ при наплавке в период восстановления геометрии лопатки контролировались в нескольких точках с помощью тепловизора. В последующем восстановленный участок пера РЛ механически обрабатывали до требуемых размеров. Контроль наплавленного слоя на наличие трещин проводился методом цветной дефектоскопии. Полученные данные помогли подобрать оптимальную траекторию движения лазерного луча по поверхности лопатки. Формирование наплавленного слоя осуществлялось с минимальными остаточными напряжениями, что позволяло сохранить первоначальный профиль пера РЛ (рис. 1). Контроль качества РЛ осуществлялся путём контроля технологических параметров процесса, капиллярной дефектоскопии и контроля зон подкалки с использованием прибора ЗОНД ВД-96.

Об эффективности разрабатываемой ООО ТСЗП» технологии упрочнения входной кромки РЛ свидетельствуют результаты испытаний образцов. В рамках выполнения в 2015 г. договора между подразделением «НИУ «МЭИ» и ООО «ТСЗП» и в соответствии с ТЗ к договору при сравнении стойкости к эрозионному износу образцов из ЭИ961-Ш с порошковой лазерной наплавкой стеллита и образцов из ЭИ961-Ш с припаянными стеллитовыми пластинами с использованием эрозионного стенда при скорости соударения Суд=300 м/с и диаметре капель dк=800 мкм получены кривые эрозионных испытаний и относительной эрозионной стойкости:

а) по уносу массы с образца: на участке с максимальной скоростью эрозии применение лазерной наплавки увеличивает относительную эрозионную стойкость не менее, чем в 26 раз; на участке с установившейся скоростью эрозии применение лазерной наплавки увеличивает относительную эрозионную стойкость в 10 раз;

б) по длительности инкубационного периода применение лазерной наплавки увеличивает относительную эрозионную стойкость в 11 раз;

в) по скорости износа на участке с максимальной скоростью эрозии применение лазерной наплавки увеличивает эрозионную стойкость в 12 раз;

г) по скорости износа на участке с установившейся скоростью эрозии применение лазерной наплавки увеличивает относительную стойкость в 4,5 раза. Стоимость операции ЛН входной кромки РЛ последней ступени турбины при штучном изготовлении лопаток вдвое превышает стоимость операции припайки стеллитовых пластин (целесообразно изменить конструкцию входной кромки РЛ). От лабораторных испытаний образцов целесообразно перейти к испытанию РЛ с лазерной наплавкой входных кромок в натурных условиях. В последующем воз- можна наплавка без разлопачивания ротора турбины.

Плазменная наплавка молотка дробилки СМ 170Б системы топливо-приготовления энергоблока 140 МВт филиала «Черепетская ГРЭС» ОАО «ИНТЕР РАО – Электрогенерация».

Молотковые дробилки разной конструкции широко применяются на пылеугольных ТЭС. В процессе эксплуатации молотки подвергаются интенсивному абразивному износу. За время работы масса молотка до замены или до восстановления (в большинстве случаев молотки не восстанавливаются, а заменяются из-за относительной дешевизны их серийного изготовления) уменьшается на 25–30%. Стойкость молотков при работе энергоблока 140 МВт Черепетской ГРЭС на угле марки СС не превышала 750–800 ч. Потребность в молотках измеряется в сотнях тысяч штук: повышение износостойкости молотков — актуальная задача.

Для восстановления и упрочнения изношенных молотков могут быть применены различные способы наплавки: ручной, электрошлаковый, ванно-дуговой, полуавтоматический порошковыми проволоками, автоматический ленточным порошковым электродом под слоем флюса, автоматический порошковой лентой с открытой дугой. Наиболее эффективный из них метод электрошлаковой наплавки (см., например, положительное решение на изобретение № 2007117236),

повышающей износостойкость восстановленных молотков в ~2,5 раза. При этом, затраты на восстановление молотка составляют ~50% от стоимости закупки серийного изделия.

С целью рассмотрения возможности снижения издержек на ГРЭС, вызванных частой заменой молотков дробилок, в 2015 г. по инициативе ООО «ТСЗП» на филиале «Черепетская ГРЭС имени Д.Г. Жимерина» ПАО «ИНТЕРРАО – Электрогенерация» (г. Суворов Тульской области) был проведен первый этап испытаний восстановленного до геометрических размеров после износа и упрочнённого методом плазменной наплавки молотка СМ 170Б-2-0-27. На топливоподаче энергоблока 140 МВт Черепетской ГРЭС установлены 4 дробилки СМ 170Б. В каждой дробилке на 6 валах установлено по 20 молотков массой по 11,4 кг каждый. Серийные молотки отливаются из стали марки Г13Л [10]. В топке парогенератора энергоблока ГРЭС до 2016 г. сжигался кузнецкий уголь марки СС. Эксплуатация комплекта молотков (120 шт.) на каждой дробилке до замены продолжается в течение 750-800 ч (стоимость комплекта, состоящего из 120+5 молотков, составляет 90 тыс. руб. в ценах 2013 г.).

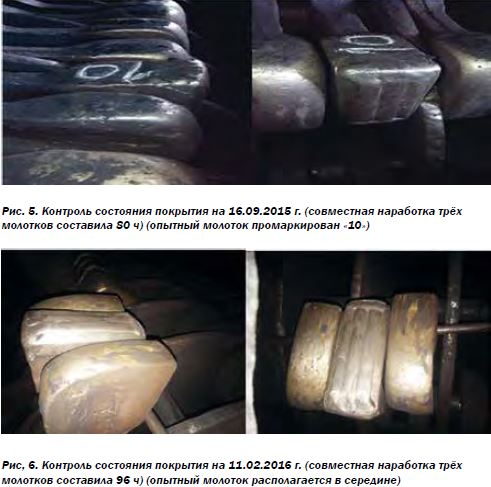

Восстановление геометрии опытного молотка выполнено методом электродуговой наплавки в среде углекислого газа с применением сварочного полуавтомата EWM TAURUS 451 DW BASIC и использованием омеднённой проволоки Св-08Г2 диаметром 2,0 мм. Износостойкое покрытие толщиной 3,0-3,5 мм и стоимостью 5000 руб./кг (цены 2013 г.) нанесено на рабочую поверхность молотка на установке автоматизированной плазменной наплавки РРС-250 (ТУ 3645-011-67275114-2012) с использованием самофлюсующегося порошка системы NiCrMoNb фракцией 53-150 мкм. Проведено сравнение стойкости опытного, отработавшего 96 ч, и двух серийных молотков, расположенных до и после опытного молотка. Серийные молотки отработали по 168 ч. К концу 2015 г. все три энергоблока мощностью по 140 МВт Черепетской ГРЭС управляющей компанией были выведены из эксплуатации. Настоящая статья развивает положения [11].

Восстановление геометрии опытного молотка выполнено методом электродуговой наплавки в среде углекислого газа с применением сварочного полуавтомата EWM TAURUS 451 DW BASIC и использованием омеднённой проволоки Св-08Г2 диаметром 2,0 мм. Износостойкое покрытие толщиной 3,0-3,5 мм и стоимостью 5000 руб./кг (цены 2013 г.) нанесено на рабочую поверхность молотка на установке автоматизированной плазменной наплавки РРС-250 (ТУ 3645-011-67275114-2012) с использованием самофлюсующегося порошка системы NiCrMoNb фракцией 53-150 мкм. Проведено сравнение стойкости опытного, отработавшего 96 ч, и двух серийных молотков, расположенных до и после опытного молотка. Серийные молотки отработали по 168 ч. К концу 2015 г. все три энергоблока мощностью по 140 МВт Черепетской ГРЭС управляющей компанией были выведены из эксплуатации. Настоящая статья развивает положения [11].

В заключение следует отметить:

• анализ используемых при изготовлении РЛ паровых турбин материалов и технологий, условий эксплуатации и возможных дефектов, физических основ прочности, пластичности и разрушения материалов и причин, определяющих связь между технологиями изготовления РЛ и их эксплуатационными свойствами, позволяет создать РЛ нового поколения для последних ступеней современных паровых турбин;

• лабораторные испытания образцов на эрозионный износ обнадёживают: лазерная наплавка порошкового стеллита на входные кромки РЛ последних ступеней турбины К-300 позволит в разы увеличить стойкость к коррозионно-эрозионному износу входных кромок РЛ по сравнению со стойкостью к аналогичным видам износа входных кромок РЛ, упрочнённых путём припайки стеллитовых пластин (приблизить стойкость РЛ последних ступеней к полному установленному сроку службы паровыхтурбин);

• использование лазерной наплавки для ремонта или изготовления РЛ последних ступеней, изготовленных из разных марок сталей, требует дальнейшей отработки и проведения ускоренных лабораторных испытаний, а также испытаний в натурных условиях;

• результаты первого этапа испытаний (в течение 96 ч) молотка СМ-170Б-0-2-27 с упрочнённой методом плазменной наплавки рабочей поверхностью дробилки СМ-170Б пылеугольного энергоблока 140 МВт Черепетской ГРЭС, в топке парогенератора которого сжигался кузнецкий уголь марки СС, свидетельствуют отом, что износостойкость опытного молотка превышает износостойкость серийных молотков (опытный и серийный молотки отлиты из стали Г13Л), оцениваемой по потере массы, не менее, чем в 2,70-3,66 раза. Целесообразно продолжить начатые испытания опытного молотка на аналогичном энергоблоке в течение до и сверх значений 750-800 ч.

Литература

1. Газотермическое напыление: Учебное пособие /Колл. авт.; по общей ред. Л.Х. Балдаева. 2-е изд. М.: ООО «Старая Басманная». 2015. – 540 с.

2. Григорьянц А.Г., Шиганов И.Н., Мисюров А.И. Технологические процессы лазерной обработки: Учеб. пособие под ред. А.Г. Григорьянца. – М.: Изд. МГТУ им. Н.Э. Баумана. 2006. – 664 с.

3. Гладкий П.В. [Текст]: Плазменная наплавка. /П.В. Гладкий, Е.Ф. Переплётчиков, И.А. Рябцев. – Киев: Изд. «Экотехнологiя». 2007. – С. 64-72.

4. Неуймин В.М., Игнатова С.А. Применение технологий газотермического напыления покрытий и наплавки в электроэнергетике. – Надёжность и безопасность энергетики. 2016 № 1 (32). – С. 68-73.

5. Неуймин В.М. О мерах по снижению эрозионного износа рабочих лопаток современных паровых турбин ТЭС. – Энергетик. 2011 № 3. – С. 15-20.

6. Неуймин В.М. Методы оценки вентиляционных потерь мощности в ступенях паровых турбин ТЭС. –Теплоэнергетика. 2014 № 10. — С. 73-80.

7. Технология ремонта рабочих лопаток паровых турбин. Ч.1. Ремонт методом нанесения высокохромистой наплавки. /Хромченко Ф.А., Лаппа В.А., Федина И.В., Карев А.Н., Должан-

ский П.Р. — Сварочное производство. 1998, № 11. – С. 19-23.

8. Новые разработки ВТИ. Технологии упрочнения и восстановления рабочих лопаток последних ступеней паровых турбин тепловых и атомных электрических станций без разлопачивания. – Энергетик. 2015 № 1. – С. 56.

9. Грачев О.Е., Неуймин В.М., Настека Д.В. Повышение эффективности ремонтов, изготовления и эксплуатации оборудования ТЭС путём применения технологий газотермического нанесения покрытий и лазерной наплавки. – Энергетика. Изв. высш. учеб. заведений и энерг. объединений СНГ. 2015 № 6. — С. 53-61.

10. ГОСТ 2176-77 Отливки из высоколегированной стали со специальными свойствами. Общие технические условия. – М.: Изд. стандартов. – 30 с.

11. Неуймин В.М. Инновационные разработки для повышения ресурса, эффективности энергооборудования: лазерная наплавка кромок рабочих лопаток ЦНД турбин и плазменная наплавка молотков дробилки ГРЭС. – Сб. докл. и каталог восьмой Всеросс. конфер. «Реконструкция энергетики-2016». – М.: ООО «ИНТЕХЭКО».2016. — 178 с. (С. 80-83).