Компания ООО «Технологические системы защитных покрытий» в период с 24 по 25 ноября 2010 г. приняла участие на 8-ой международной научно-технической конференции «Диагностика оборудования и трубопроводов, подверженных воздействию сероводородосодержащих сред», проходившей в г. Оренбург. С докладом на тему: «Опыт защиты оборудования АГПЗ от коррозии с помощью наноструктурированных металлических покрытий, наносимых методами газотермического напыления» выступил генеральный директор ООО «ТСЗП» В. В. Гераськин. Организатором данной конференции явилось ООО «Газпром добыча Оренбург».

В конференции подтвердило участие 34 российских и зарубежных компании, в их числе: ОАО «Газпром»; дочерние общества ОАО «Газпром»; нефтегазодобывающие компании; Федеральная служба по экологическому, технологическому и атомному надзору Приуральского управления; диагностические, научные и учебные, проектные, ремонтные организации; разработчики средств контроля коррозии.

Доклад:

Доклад:

Напыление металлических покрытий методами газотермического напыления является надежным способом защиты оборудования от коррозии как в присутствии сероводорода (изолирующие покрытия), так и в менее агрессивных средах (протекторные покрытия). Применение наноструктурированных покрытий во многих случаях позволяет дополнительно повысить износостойкость и коррозионную стойкость покрытий и особенно оправдано в условиях температур свыше 100ºС, в присутствии щелочей, кислот, сочетания агрессивных факторов.

Тяжелые условия эксплуатации газоперерабатывающего оборудования Астраханского газоконденсатного месторождения (АГКМ), обусловленные высоким содержанием H2S, SO2, высокими температурами и давлением, приводит к существенному коррозионно-эрозионному износу газоперерабатывающих аппаратов.

Наибольшую озабоченность с точки зрения промышленной безопасности вызывали абсорберы сероочистки С01. Сосуды под давлением, представляющие собой объекты повышенной опасности, испытывали существенный парокапельный коррозионно-эрозионный износ в своей кубовой части. Глубина язвенного износа колонны из углеродистой стали достигала 8 мм в год. Сотрудниками завода при поддержке АстраханьНИПИГАЗ постоянно велся поиск решения данной проблемы. К сожалению, ни одна из испытанных полимерных композиций не смогла противостоять температурным и агрессивным факторам внутри установки более полугода, не дала существенного эффекта и установка защитных экранов. Астраханского газоперерабатывающего завода (АГПЗ) был вынужден производить замену абсорберов сероочистки по результатам техдиагностики по истечении 8-10 лет службы.

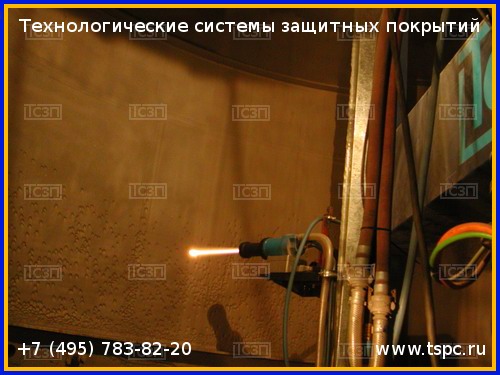

В 2002 г., после совместных испытаний ВНИИГАЗ и АстраханьНИПИГАЗ было принято решение о применении металлических защитных покрытий, наносимых методом высокоскоростного газопламенного напыления ООО «ТСЗП». Для нанесения покрытия на месте эксплуатации был разработан специализированный манипулятор, проведены испытания материалов, доработана технология напыления. Опыт эксплуатации абсорбера с покрытием показал снижение скорости коррозии на 1-2 порядка — до 0,1 -0,3 мм в год. В то же время было отмечено возникновение риска подпленочной коррозии — из-за разницы электрохимических потенциалов покрытия и металла основы. В ходе дальнейших исследовательских работ специалисты ООО «ТСЗП» разработали технологию напыления двухслойного металлического покрытия, первый слой которого обеспечивает более прочную адгезионную связь и предупреждает подпленочную коррозию, верхний слой обеспечивает защиту от коррозии.

Результатом данных работ стали: остановка коррозии, исключение необходимости замены аппаратов, что принесло ООО «Газпром Добыча Астрахань» экономический эффект порядка 1 млрд руб в год. К настоящему времени все абсорберы АГПЗэксплуатируются с нанесенным защитным покрытием. Реновация изолирующего покрытия производится по мере его износа, один раз в 4-5 лет.

Следующей задачей стало обеспечение защиты от коррозии реакторов «Сульфрин»». Металлоконструкции реакторов «Сульфрин» подвергаются высокотемпературной коррозии в присутствии H2S, SO2. Коррозия металлоконструкций приводит как к загрязнению и снижению эффективности работы катализатора, так и к затруднению выгрузки катализатора при диагностических и ремонтных работах. Применение наноструктурированного покрытия на базе алюминия, начатое в 2008 г., позволило остановить коррозионный процесс, надежно защитить металлоконструкции.

Напыление наноструктурированного износостойкого коррозионно-стойкого покрытия на трубную доску теплообменника Е04 установки очистки кислого газа, выполненное в 2010 г., призвано обеспечить существенное увеличение ресурса теплообменника в условиях газообразной серы.

Протекторные металлические покрытия нашли свое применение для защиты от коррозии металлоконструкций, емкостей для хранения нефтепродуктов. Протекторными называют покрытия, которые, являясь анодными по отношению к основному металлу, в присутствии электролита расходуются, защищая подложку. Для эксплуатации в условиях АГКМ было выбрано комбинированное алюминиевое металлизационное покрытие с эпоксидной пропиткой. Согласно заключения ЦНИИПСК им. Мельникова: «Области применения газотермических алюминиевых покрытий предопределены коррозионной стойкостью алюминия в специфических условиях эксплуатации… Алюминий стоек в условиях промышленной атмосферы, содержащей сернистый газ, сероводород, оксиды азота, в условиях влажного и мокрого режима помещений и на открытом воздухе во влажной зоне влажности».

Среди причин выбора комбинированного покрытия необходимо указать:

- Технологичность нанесения алюминиевых и эпоксидных покрытий в полевых условиях;

- Высокие антикоррозионные свойства, отмеченные ЦНИИПСК им. Мельникова;

- Газотермически напыленный алюминий, сам имеющий высокую адгезию, создает развитую структуру поверхности, обеспечивающую превосходную адгезию для эпоксидного покрытия.

- В случае повреждения эпоксидного покрытия отсутствует риск развития подпленочной коррозии, т.к. протекторный механизм алюминиевого покрытия обеспечивает затягивание поврежденного участка.